مقدمه

پروژه شبیهسازی و بهینهسازی واحد تبرید C4 یکی از پروژههای کلیدی شرکت APIPCO است که به درخواست شرکت سوناطراک، غول انرژی الجزایر، انجام شده است. هدف اصلی این پروژه، شبیهسازی دقیق و بهینهسازی عملکرد واحد تبرید C4 در فرآیند مایعسازی گاز طبیعی با استفاده از نرمافزار پیشرفته Aspen HYSYS بوده است. این پروژه به دلیل پیچیدگی فرآیندهای مهندسی و نیاز به تطبیق کامل با استانداردهای جهانی، از اهمیت بالایی برخوردار است.

این پروژه، یکی از اجزای اصلی در زنجیره مایعسازی گاز است که به افزایش بازدهی و کاهش هزینههای عملیاتی سوناطراک کمک میکند. استفاده از مدلهای دینامیکی و روشهای بهینهسازی پیشرفته به ما این امکان را داد تا تمامی مراحل واحد تبرید را با دقت بالایی شبیهسازی کرده و نقاط بهینه عملکردی را تعیین کنیم. این شبیهسازی نه تنها برای بهبود فرآیند فعلی مورد استفاده قرار گرفته است، بلکه به عنوان مدلی برای سایر پروژههای مشابه نیز قابل اجرا خواهد بود.

معرفی شرکت سوناطراک

شرکت سوناطراک به عنوان بزرگترین شرکت ملی نفت و گاز الجزایر، نه تنها در داخل کشور بلکه در سطح بینالمللی یکی از بازیگران اصلی صنعت انرژی به شمار میآید. این شرکت در زمینههای اکتشاف، استخراج، تولید و صادرات نفت و گاز طبیعی فعالیت میکند و بخش عمدهای از درآمدهای ملی الجزایر را تأمین میکند. سوناطراک با در اختیار داشتن زیرساختهای پیشرفته و یک تیم مهندسی کارآمد، پروژههای بزرگ در حوزه نفت و گاز را به سرانجام رسانده است.

این شرکت همچنین به عنوان یک قطب مهم در حوزه مایعسازی گاز (LNG) شناخته میشود و با تمرکز بر روی بهینهسازی فرآیندها و افزایش بازدهی تولید، همواره به دنبال افزایش سهم خود در بازار جهانی انرژی است. با توجه به اهمیت ذخیرهسازی و صادرات گاز مایع، سوناطراک سرمایهگذاریهای کلانی را در این حوزه انجام داده و پروژههایی نظیر واحد تبرید C4 نشان از تعهد این شرکت به بهرهگیری از فناوریهای نوین دارد.

توضیحات و شرح فرآیند واحد تبرید C4

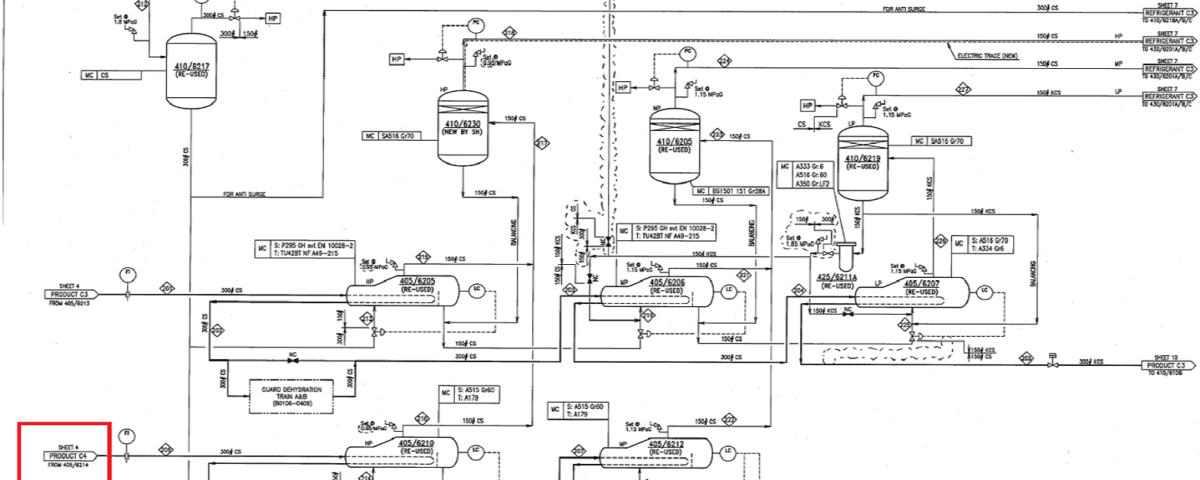

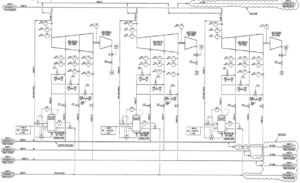

واحد تبرید C4 یکی از بخشهای کلیدی در فرآیند تولید LNG (گاز طبیعی مایعشده) است. این واحد با استفاده از سیستمهای پیچیده فشردهسازی و تبرید، شرایط مناسب را برای تبدیل گاز طبیعی از حالت گازی به حالت مایع فراهم میکند. اهمیت این واحد در زنجیره تولید LNG بسیار بالاست، زیرا کارایی و دقت آن به طور مستقیم بر کیفیت و حجم تولید، مصرف انرژی، و هزینههای عملیاتی تأثیر میگذارد.

مراحل مختلف فرآیند واحد تبرید C4

فشردهسازی گاز طبیعی

در مرحله اول، فشردهسازی گاز طبیعی انجام میشود. در این فرآیند، گاز طبیعی با استفاده از کمپرسورهای پرقدرت فشرده میشود تا به فشارهای مناسب برای ورود به سیستم تبرید برسد. هدف اصلی از این مرحله افزایش فشار گاز است تا فرآیند خنکسازی در مراحل بعدی بهدرستی انجام شود.

فشار ورودی گاز: در این پروژه، فشار ورودی گاز طبیعی در حدود 1.63 مگاپاسکال (MPa) است. این فشار اولیه برای ایجاد شرایط مناسب برای انتقال حرارت در مراحل بعدی بسیار مهم است.

دمای ورودی گاز: دمای ورودی گاز تقریباً 40 درجه سانتیگراد است. این دما در مرحله خنکسازی به دماهای پایینتر کاهش خواهد یافت تا شرایط مایعسازی بهینه شود.

فشردهسازی گاز نه تنها باعث افزایش فشار آن میشود، بلکه انرژی پتانسیل لازم برای انجام فرآیندهای بعدی را نیز فراهم میکند. کمپرسورها با کاهش حجم گاز و افزایش فشار آن، باعث افزایش انرژی درون سیستم میشوند که این انرژی برای خنکسازی و مایعسازی استفاده خواهد شد.

خنکسازی و تبادل حرارتی

پس از فشردهسازی، گاز طبیعی به مرحله خنکسازی و تبادل حرارتی وارد میشود. در این مرحله، گاز طبیعی از طریق مبدلهای حرارتی به طور پیوسته با سیالات تبریدکننده در تماس قرار میگیرد تا دمای آن کاهش یابد.

دمای خروجی گاز از مبدل حرارتی: پس از عبور از مبدلهای حرارتی، دمای گاز از 40 درجه سانتیگراد به حدود 12.5 درجه سانتیگراد کاهش مییابد.

سیال تبرید کننده: سیال تبرید کننده در این چرخه به عنوان عامل خنککننده عمل میکند. با تبادل حرارت بین گاز طبیعی و سیال تبریدکننده، دمای گاز به مقادیر مطلوب برای ورود به مراحل بعدی میرسد.

نقش اصلی مبدلهای حرارتی در این مرحله، کاهش دمای گاز تا حدی است که بتواند به مرحله بعدی یعنی جداسازی فازها وارد شود. این کاهش دما بسیار حیاتی است، زیرا یکی از اصول مهم مایعسازی گاز طبیعی، پایین آوردن دما تا حد امکان است تا مولکولهای گاز توانایی تبدیل به مایع را پیدا کنند.

جداسازی فازها

در مرحله جداسازی فازها، ترکیبات مختلف موجود در گاز طبیعی از یکدیگر جدا میشوند. ترکیب گاز طبیعی شامل اجزای مختلفی مانند C1، C2، C3، ایزوبوتان (Ic4)، و نرمال بوتان (NC14) است که هرکدام ویژگیهای مختلفی از نظر نقطه جوش و رفتار در فشار و دما دارند.

درصد مولی C3: در این پروژه، درصد مولی C3 در جریان خروجی این مرحله 97.62% است. این نشاندهنده غلظت بالای پروپان در این جریان است.

حذف ترکیبات سنگینتر: در این مرحله، ترکیبات سنگینتر مانند ایزوبوتان (Ic4) و نرمال بوتان (NC14) حذف میشوند. این ترکیبات در این فرآیند به دلیل ویژگیهای فیزیکیشان از گاز طبیعی جدا شده و به عنوان محصولات جانبی یا مواد اولیه برای فرآیندهای دیگر به کار میروند.

جداسازی ترکیبات سنگینتر از پروپان (C3) و گازهای سبکتر نظیر متان و اتان، یکی از مهمترین مراحل در تولید LNG است. این جداسازی با استفاده از تکنیکهای پیشرفته تقطیر و تبرید انجام میشود و باعث میشود که تنها اجزای مناسب برای مایعسازی در مراحل بعدی باقی بمانند.

تبدیل به مایع

در نهایت، گاز طبیعی پس از طی مراحل فشردهسازی، خنکسازی و جداسازی فازها، به مرحله تبدیل به مایع میرسد. در این مرحله، گاز به دما و فشار خاصی میرسد که امکان مایعسازی فراهم میشود.

دمای نهایی گاز مایع: در این مرحله، دمای نهایی گاز طبیعی به 16- درجه سانتیگراد کاهش مییابد. این دما به حدی پایین است که امکان مایع شدن مولکولهای گاز فراهم میشود.

فشار نهایی گاز مایع: فشار نهایی گاز مایع نیز به حدود 0.18 مگاپاسکال میرسد. این فشار پایین به کاهش حجم گاز و تبدیل آن به مایع کمک میکند.

این مرحله از فرآیند باعث میشود که گاز طبیعی از حالت گازی به حالت مایع (LNG) تبدیل شود. گاز مایعشده دارای حجم بسیار کمتری نسبت به حالت گازی است و این کاهش حجم به میزان تقریبی 1/600 نسبت به حجم اولیه گاز میرسد. این ویژگی مایعسازی گاز، امکان ذخیرهسازی و حملونقل بهینه LNG را فراهم میکند.

اهمیت فرآیند تبرید C4 در تولید LNG

واحد تبرید C4 نقش محوری در کل فرآیند تولید LNG دارد. فرآیندهای فشردهسازی، خنکسازی، جداسازی فازها و مایعسازی به طور پیوسته در این واحد انجام میشود و باعث تولید LNG با خلوص و کیفیت بالا میشود. بهینهسازی این فرآیند از نظر انرژی مصرفی، فشارهای عملیاتی، و دماهای مطلوب باعث کاهش هزینههای عملیاتی و افزایش بازدهی کل فرآیند میشود.

بهینهسازی انرژی در واحد تبرید C4

در این پروژه، تلاشهای زیادی برای بهینهسازی مصرف انرژی در واحد تبرید C4 صورت گرفته است. با استفاده از نرمافزار Aspen HYSYS و تحلیل دقیق دادههای عملیاتی، توانستیم:

کاهش مصرف انرژی در کمپرسورها: با تنظیم دقیق فشارهای عملیاتی و بهینهسازی دمای ورودی به کمپرسورها، توانستیم مصرف انرژی در این مرحله را کاهش دهیم.

بهبود راندمان مبدلهای حرارتی: با تنظیم مناسب جریانهای سیال تبریدکننده و گاز طبیعی، تبادل حرارتی بهینهتری را در مبدلهای حرارتی به دست آوردیم.

شبیهسازی و بهینهسازی در Aspen HYSYS

Aspen HYSYS یکی از قدرتمندترین نرمافزارهای مهندسی فرآیند است که در صنایع نفت، گاز، پتروشیمی، و به طور خاص در شبیهسازی و بهینهسازی واحدهای فرآیندی مورد استفاده قرار میگیرد. این نرمافزار با مدلسازی دقیق و دینامیکی فرآیندها، به مهندسان این امکان را میدهد که تمامی جنبههای فیزیکی و شیمیایی یک سیستم را با دقت بالا شبیهسازی کنند و سپس برای بهینهسازی، پارامترهای کلیدی آن را بهصورت دقیق تنظیم نمایند. پروژه SONATRAC C4 Refrigeration Unit با استفاده از این نرمافزار توانست تمامی مراحل تولید و مایعسازی گاز طبیعی را بهطور جامع مورد تحلیل و بهینهسازی قرار دهد.

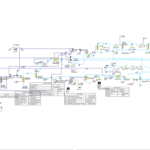

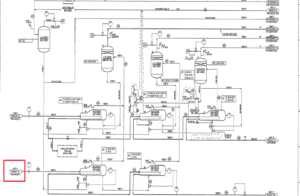

شبیهسازی فرآیند

در این پروژه، شبیهسازی با استفاده از Aspen HYSYS به عنوان مرحله اول و بنیادی تحلیل فرآیند انجام شد. این نرمافزار با بهرهگیری از مدلهای ترمودینامیکی پیشرفته، توانست تمامی ویژگیهای سیال و رفتار آن در شرایط مختلف فشار و دما را به دقت مدلسازی کند. Aspen HYSYS این امکان را میدهد که شرایط عملیاتی سیستم (مانند فشار، دما، نرخ جریان جرم، ترکیبهای گاز) در واحد تبرید C4 را بهطور دقیق شبیهسازی کنیم و رفتار سیستم در سناریوهای مختلف را مورد ارزیابی قرار دهیم.

مدلهای بهکار گرفته شده در این نرمافزار شامل:

معادلات :EOS برای پیشبینی خواص ترمودینامیکی مخلوطهای گازی

مدلهای فاز مایع و فاز بخار: برای توصیف رفتار چندفازی سیستمهای فرآیندی

مدلهای تعادلی: برای تحلیل تعادل بین فازهای مختلف در شرایط عملیاتی

در این شبیهسازی، پارامترهایی مانند نقاط جوش، فشار، دما، و ترکیب گازها در هر مرحله از فرآیند تبرید محاسبه و نتایج بهدست آمده با دادههای تجربی تطبیق داده شدند. این امر باعث شد که بتوانیم رفتار دقیق واحد تبرید را در شرایط عملیاتی مختلف پیشبینی کنیم.

تحلیل حساسیت

یکی از مهمترین ابزارهایی که در شبیهسازی استفاده شد، تحلیل حساسیت است. در این تحلیل، تغییرات کوچک در پارامترهای مختلف (مانند دما، فشار، ترکیب گازها) به منظور بررسی تأثیر آنها بر عملکرد کلی واحد تبرید مورد آزمایش قرار گرفت. به عنوان مثال، بررسی شد که تغییر در فشار خروجی واحد فشردهسازی چگونه بر نرخ مایعسازی و ترکیب نهایی محصولات تأثیر میگذارد.

این تحلیل به ما کمک کرد تا نقاط حساس فرآیند را شناسایی کنیم و در مراحل بعدی بهینهسازی، تمرکز بیشتری روی این نقاط قرار دهیم. برای مثال، در این پروژه، متوجه شدیم که تغییرات کوچک در فشار فشردهسازی ورودی تأثیر چشمگیری بر کارایی کلی سیستم دارد.

بهینهسازی فرآیند

پس از اتمام مرحله شبیهسازی و تحلیل حساسیت، بهینهسازی با هدف حداکثرسازی بازدهی و کاهش هزینههای عملیاتی انجام شد. در این بخش از پروژه، بهینهسازیهای چندهدفه انجام شد که شامل پارامترهای زیر بود:

کاهش مصرف انرژی: با تنظیم دقیق دما و فشار در هر مرحله، توانستیم میزان انرژی مصرفی در کمپرسورها و مبدلهای حرارتی را کاهش دهیم.

افزایش ظرفیت تولید: با استفاده از دادههای بهدست آمده از شبیهسازی و تحلیل حساسیت، ظرفیت واحد تبرید برای مایعسازی گاز افزایش یافت.

کاهش هزینههای سرمایهگذاری و عملیاتی: بهینهسازی پارامترهایی مانند ابعاد و ظرفیت تجهیزات، هزینههای اولیه و هزینههای جاری عملیاتی را کاهش داد.

در این مرحله، نرمافزار Aspen HYSYS با استفاده از الگوریتمهای بهینهسازی، توانست نقاط بهینه عملکردی را شناسایی کند. برای مثال، با بهینهسازی دمای ورودی به مبدلهای حرارتی و تنظیم دقیق فشار سیستم، مصرف انرژی واحد کاهش یافت و بازدهی کلی فرآیند افزایش پیدا کرد.

نتایج بهینهسازی و مقایسه با دادههای عملیاتی

نتایج بهدست آمده از بهینهسازی با دادههای عملیاتی واقعی سیستم مقایسه شد. این مقایسه نشان داد که تنظیمات پیشنهادی نرمافزار به طور مؤثری توانسته است کارایی سیستم را افزایش دهد. یکی از دستاوردهای مهم بهینهسازی این بود که با کاهش دما در واحد فشردهسازی ، راندمان کلی فرآیند مایعسازی به میزان قابلتوجهی بهبود یافت.

همچنین، دادههای جداول خروجی ، مانند ترکیبهای مولی مختلف گازها از جمله C3، C4 و C5 و فشارهای مختلف، برای ارزیابی دقت شبیهسازیها مورد استفاده قرار گرفتند. این دادهها به ما نشان دادند که در برخی موارد، امکان کاهش فشار ورودی و خروجی در واحدهای مختلف وجود دارد که خود به کاهش مصرف انرژی کمک شایانی میکند.

نتیجهگیری

پروژه شبیهسازی و بهینهسازی واحد تبرید C4 در فرآیند مایعسازی گاز سوناتراک با استفاده از نرمافزار Aspen HYSYS به عنوان یکی از پروژههای برجسته شرکت APIPCO موفقیتآمیز بوده و نتایج قابل توجهی را در بهبود عملکرد فرآیندی و کاهش هزینههای عملیاتی به همراه داشته است. توانایی تیم مهندسی ما در تحلیل دقیق و بهینهسازی فرآیندهای پیچیده، از جمله عوامل کلیدی در موفقیت این پروژه بوده است.

شبیهسازی و بهینهسازی واحد تبرید C4 در فرآیند مایعسازی گاز سوناطراک با Aspen HYSYS

در این پروژه شبیهسازی و بهینهسازی واحد تبرید C4 در فرآیند مایعسازی گاز سوناطراک در نرم افزار اسپن هایسیس انجام شده است.