مقدمه

اتیل استات به عنوان یکی از حلال های آلی کلیدی شناخته می شود. این ماده عمدتاً به دلیل قیمت مناسب، سمیت کم و خواص مناسب به عنوان حلال در صنایع مختلف کاربرد فراوانی دارد. در حال حاضر ظرفیت تولید سالانه جهان 3 میلیون تن برآورد می شود که به دلیل افزایش مصرف اتیل استات در سال های بعد افزایش می یابد. بنابراین، افزایش تولید اتیل استات و طراحی واحد های جدید با استفاده از فرآیندهای کارآمدتر در مقایسه با نمونههای معمولی امری ضروری می باشد.

استفاده از فرایند استری کردن مستقیم هنوز رایج ترین روش مورد استفاده برای تولید اتیل استات است. اتانول و اسید استیک به عنوان واکنش دهنده در حضور یک کاتالیزور اسیدی استفاده می شود. سایر مسیرهای شیمیایی برای تولید اتیل استات که در مقیاس صنعتی اجرا می شوند به ترتیب بر اساس استیل دار کردن اتیلن یا هیدروژن زدایی اتانول هستند. با این حال، این مسیرها غیراقتصادی و خطرناک هستند.

شرح فرآیند

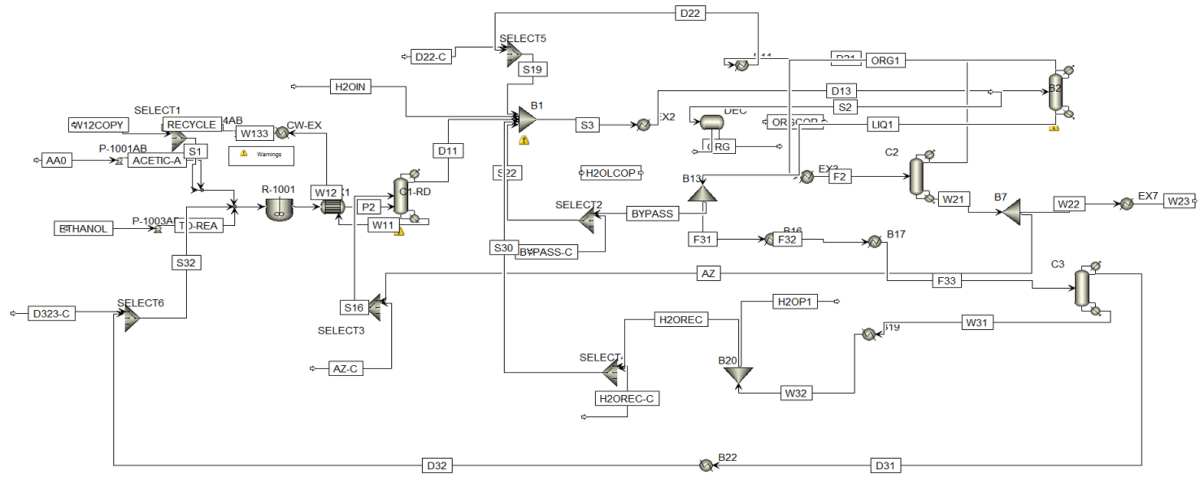

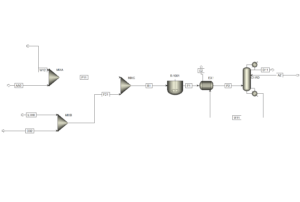

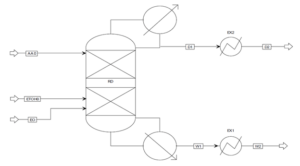

تصویر ارائه شده یک نمودار جریان فرآیندی از یک واحد تولید اتیل استات را نشان میدهد که با استفاده از نرمافزار شبیهسازی اسپن پلاس طراحی شده است. این نمودار به طور کلی جریان مواد و تجهیزات اصلی واحد را به نمایش میگذارد. با توجه به اطلاعات محدود ارائه شده، تحلیل زیر بر اساس مفاهیم کلی مهندسی شیمی و فرآیندهای تولید اتیل استات ارائه خواهد شد.

اجزای اصلی واحد و عملکرد آنها مخلوطکنها (MIXA و MIXB):

این تجهیزات با ترکیب مواد اولیه، جریان ورودی همگنی را برای مراحل بعدی فرآیند فراهم مینمایند.

پمپها (P1 و P2): پمپها با افزایش فشار سیال، انتقال آن را به بخشهای مختلف واحد تسهیل مینمایند.

مبدل حرارتی (E1): این تجهیز برای گرمایش یا سرمایش سیال به کار میرود. در این مورد، احتمالاً برای گرم کردن مخلوط ورودی به واکنش مورد استفاده قرار میگیرد.

راکتور (R-1001): قلب واحد بوده و واکنش تولید اتیل استات در آن صورت میگیرد. معمولاً این واکنش بین اسید استیک و اتانول در حضور یک کاتالیزور انجام میشود.

مخزن جداکننده (S1): این مخزن برای جداسازی محصولات واکنش از یکدیگر به کار میرود. معمولاً محصول اصلی (اتیل استات) به صورت بخار از بالای مخزن خارج میشود و محصولات جانبی و مواد واکنش نیافته به صورت مایع از پایین خارج میگردند.

مبدل حرارتی (EX1): این مبدل احتمالاً برای میعان بخارات اتیل استات استفاده میشود.

ستون تقطیر (C1-RD): این ستون برای خالصسازی محصول نهایی (اتیل استات) به کار میرود. در این ستون، اتیل استات از سایر ترکیبات جدا شده و به عنوان محصول نهایی از بالای ستون خارج میشود.

سایر تجهیزات: تجهیزات دیگری مانند شیرها، لولهها و ابزار دقیق نیز در این نمودار وجود دارند که برای کنترل جریان مواد و پارامترهای فرآیند به کار میروند.

برای تولید اتیل استات، 4 فرایند مختلف مورد بررسی قرار گرفته و گزینه های مختلف براساس مصرف انرژی، هزینه سرمایه گذاری، هزینه های عملیاتی و… مقایسه می گردند. فرایند اول، فرایند مرسوم تولید اتیل استات از طریق استری کردن استیک اسید در حضور اتانول می باشد. در روش دوم مزیت استفاده از تقطیر واکنشی مورد بررسی قرار گرفته و بجای راکتور و برج اول از یک برج تقطیر واکنشی استفاده می شود. اصلاح مکانیکی RD توسط فرایند سوم مورد بررسی قرار گرفته است که در آن از یک ستون RD با یک stripper استفاده شده است. در فرایند چهارم، یک واکنش شیمیایی کمکی به عنوان اصلاح شیمیایی RD در نظر گرفته شده است.

-

فرایند مرسوم تولید اتیل استات (استری کردن مستقیم)

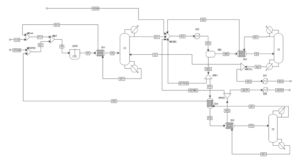

معمولاً از واکنش استری کردن اسید استیک توسط اتانول برای تشکیل اتیل استات استفاده می شود. فرآیندی که از یک راکتور مخزن دار پیوسته (CSTR) و چندین ستون جداسازی تشکیل شده است، به عنوان گسترده ترین روش تولید تجاری اتیل استات گزارش شده است. حداقل سه ستون تقطیر برای جداسازی مخلوط واکنشی خروجی از CSTR مورد نیاز است. این فرایند دارای مصرف انرژی بالا بوده و همچنین به دلیل مرز های تقطیر و جریان های برگشتی ابعاد تجهیزات بزرگ می باشد. شماتیک فرایند در شکل زیر آورده شده است.

واکنش استری کردن در یک راکتور CSTR، که توسط یک ستون تقطیر آزئوتروپیک و دو ستون معمولی دنبال میشود، انجام می گیرد. جریان های مواد خام (AA0 و ETOH0) با جریان های برگشتی مخلوط شده و به راکتور CSTR آدیاباتیک (R1) منتهی می شوند. از آنجایی که تبدیل واکنش استری کردن کمی بیش از 60٪ است، مخلوط واکنش شامل چهار ترکیب (اسید استیک، اتانول، آب و اتیل استات) است.

جریان محصولات راکتور (P1) سپس در مبدل حرارتی EX1 گرم می شود. این مخلوط در ستون تقطیر آزئوتروپیک C1 که دارای دو جریان خوراک است جدا می شود. محصول پایینی (W11) حاوی اسید استیک و آب است که واکنش نشان نداده است و به CSTR بازیافت می شود. مخلوط آزئوتروپیک آب اتانول-اتیل استات از قسمت بالای برج به دست می آید (D11). آب خالص برای غلبه بر مرز تقطیر اضافه می شود و مخلوط (D12) در مبدل حرارتی EX2 خنک می شود.

فاز آب (H2OL) و فاز آلی (ORG) در دکانتر DEC جدا می شوند. فاز آلی عمدتاً حاوی اتیل استات است. اتیل استات خالص در ستون تقطیر C2 به عنوان محصول پایین (W21) جدا می شود. بخشی از جریان اتیل استات خالص به عنوان بهبود دهنده آزئوتروپیک (AZ) به ستون C1 بازگردانده می شود. محصول نهایی (W22) در مبدل حرارتی EX7 خنک می شود. جریان بالای برج تقطیر C2 (D21) که حاوی مخلوط سه تایی آب، اتانول و اتیل استات است، در مبدل EX3 خنک می شود و دوباره به دکانتر بازگردانده می شود. فاز آب (H2OL) غنی از اتانول واکنش نداده است. بنابراین، در ستون تقطیر C3 بازیابی می شود. خوراک برج C3 (F31) در دو مبدل حرارتی: EX4 و EX5 از قبل گرم می شود. آب خالص (W31) به عنوان محصول پایین ستون C3 به دست میآید و مخلوط اتانول-آب غلیظ در جریان بالای برج (D31) جدا میشود که در EX4 خنک میشود و دوباره به CSTR بازگردانده میشود. محصول پایین (W31) در EX5 خنک می شود و سپس به جریان محصول نهایی آب (H2OP1) و آب برای چرخش مجدد به دکانتر (H2OREC) تقسیم می شود.

-

اصلاح فرایند مرسوم تولید اتیل استات با استفاده از برج تقطیر واکنشی

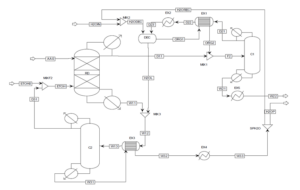

بهبود فرآیند مرسوم قبلی را می توان با ترکیب واکنش و جداسازی با هم از طریق فرآیند تقطیر واکنشی به دست آورد. چندین کارخانه RD برای تولید اتیل استات در سرتاسر جهان با ظرفیت تولید سالانه 20000 تن فعالیت می کنند. از آنجایی که RD یک مفهوم راکتور چند منظوره است که مکانیسم واکنش و جداسازی را در یک واحد ترکیب می کند، مزایایی مانند کاهش تعداد تجهیزات، اندازه واحد و بهبود راندمان فرآیند و در نتیجه بهبود در اقتصاد فرآیند را نتیجه می دهد. ستون های CSTR، EX1 و C1 در کنار هم در یک ستون RD قرار می گیرند و در نتیجه راکتور (CSTR) و دو مبدل حرارتی در مقایسه با فرایند قبلی حذف میشوند. شماتیک فرایند تولید اتیل استات با استفاده از برج تقطیر واکنشی در شکل زیر ارائه شده است.

ستون تقطیر واکنشی دارای دو جریان خوراک است: خوراک اسید استیک (AA0) و خوراک اتانول (ETOH). در این فرایند تمام اسید استیک در RD مصرف می شود. بنابراین، جریان بالای برج RD (D11) حاوی مخلوطی تقریباً آزئوتروپیک از آب، اتیل استات و اتانول است، در حالی که محصول پایین (W11) حاوی مخلوط آب و اتانول است. ترکیب جریان بالای برج تقطیر واکنشی به گونه ای است که می توان جریان (D11 در شکل زیر) را به طور مستقیم جدا کرد. ستون تقطیر C1 برای جداسازی اتیل استات خالص قرار داده شده است. محصول پایین ستون C1 (W21) حاوی اتیل استات خالص است که در مبدل حرارتی EX5 خنک می شود. آزئوتروپ سه تایی آب، اتیل استات و اتانول در تقطیر ستون C1 وجود دارد (D21 در شکل زیر).

بنابراین، ستون C1 و C2 در فرایند حالت اول مشابه یکدیگر عمل می کنند. جریان مقطر D21 در مبدل های حرارتی EX1 و EX2 خنک می شود و برای استخراج اتیل استات به دکانتر DEC وارد می شود. آب خالص به DEC تغذیه شده و فاز آلی (ORG1) و فاز آبی (H2OL) از هم جدا می شوند. فاز آلی (ORG1) در EX1 از قبل گرم شده و با (D11) مخلوط می شود. فاز آبی (H2OL) حاوی مقداری اتانول و اتیل استات است. جریان (H2OL) با محصول پایین ستون RD (W11) مخلوط شده و در مبدل حرارتی EX3 گرم می شود. برای بازیازی آب از ستون تقطیر C2 استفاده می شود. تمام اتانول و اتیل استات در جریان بالای برج C2 (D31) به دست میآیند که به ستون RD بازگردانده میشوند. آب خالص در محصول پایین C2 (W31) جدا شده و در EX3 و EX4 خنک می شود. نسبت هم مولار آب به محصول اتیل استات (W22) به عنوان محصول نهایی جدا می شود (H2OP) و بقیه آب دوباره به دکانتر (H2OREC) بازگردانده می شود.

-

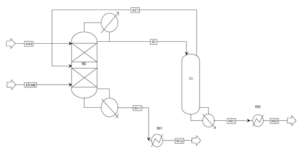

فرایند تولید اتیل استات به کمک برج تقطیر واکنشی همراه با استریپر

فرایند حالت دوم که از یک برج تقطیر واکنشی استفاده می کند در مقایسه با فرایند مرسوم تولید اتیل استات بهبود یافت اما با این وجود هنوز جایی برای بهبود مجدد فرایند مانند کاهش جریان بزرگ جریان بازگشتی به دکانتر یا کاهش تعداد تجهیزات وجود دارد. از آنجایی که واکنش در فرآیند RD بر مرز های تقطیر غلبه کرده است، می توان دکانتر را حذف کرد و بازیازی مخلوط آزئوتروپیک را از طریق تقطیر انجام داد.

همچنین، مخلوط اتانول-آب از ستون RD (W11 در شکل قبلی) را می توان به راحتی به آب خالص (نقطه جوش بالا) و مخلوط اتانول-آب در غلظت های بالای اتانول جدا کرد. بنابراین، فرایند حالت دوم اصلاح شد: ستون C2 با قسمت پایین RD یکپارچه شد. دکانتر و مبدل های حرارتی EX1 و EX2 حذف وکندانسور ستون C1 برداشته می شود و بخارات بیش از حد گرم شده از C1 به ستون RD بازگردانده می شود (شکل زیر). بنابراین، طرح فرآیند در شکل زیر شامل دو ستون و سه مبدل حرارتی کمتر از طرح فرآیند نشان داده شده در شکل قبلی است.

این فرآیند از دو برج تشکیل شده است: ستون تقطیر واکنشی RD و ستون C1. ستون تقطیر واکنشی دارای سه جریان خوراک است: (AA0) از اسید استیک خالص تشکیل شده و به بخش بالایی ستون RD هدایت می شود. (ETOH0) حاوی اتانول خالص است و به بخش پایینی ستون RD متصل است و بخارهای خروجی (AZ1) از استریپر C1 که در وسط ستون RD وارد می شود. ستون RD دارای دو جریان محصول است: جریان بالای برج (D1) که به بالای استریپر C1 وارد می شود. محصول پایینی برج (W11) می باشد که در مبدل حرارتی EX1 خنک می شود. ستون استریپر تنها یک جریان محصول (W21) دارد که در مبدل حرارتی EX2 خنک می گردد.

-

فرایند تولید اتیل استات به کمک برج تقطیر واکنشی با استفاده از واکنش کمکی

فرایند تولید اتیل استات به کمک برج تقطیر واکنشی همراه با استریپر (شکل بالا) تعداد تجهیزات را به طور قابل توجهی در مقایسه با تنظیم فرآیند مرسوم و فرایند برج تقطیر واکنشی کاهش داده است. ادغام و بهبود بیشتر فرآیند با حضور آب محدود می شود. با تشکیل آزئوتروپ سه تایی آب، اتیل استات و اتانول، حداقل دو برج برای جداسازی آن مورد نیاز است. علاوه بر این، تبدیل واکنش استریکردن با افزایش غلظت محصولات سرکوب میشود. بنابراین، حذف آب به عنوان محصول جانبی برای بهبود فرآیند و کاهش تعداد تجهیزات تلاش می شود. آب را می توان با یک واکنش شیمیایی کمکی مصرف کرد. اگر هیدراسیون اکسید اتیلن (EO) به عنوان واکنش شیمیایی کمکی اعمال شود، آزئوتروپ سه تایی حذف می شود و محصول ارزشمند دیگری به نام مونواتیلن گلیکول (MEG) به دست می آید. این ایده از تولید صنعتی گلیکول گرفته شده است.

آخرین فرایند تنها شامل یک ستون (شکل زیر) با سه جریان خوراک است: اسید استیک خام (AA0) به قسمت بالایی وارد می شود. اتانول خام (ETOH0) به بخش میانی و اکسید اتیلن خالص (EO) به قسمت پایینی ستون RD وارد می شود. از آنجایی که این مجموعه کاملاً یکپارچه و شده است، فقط دو جریان محصول وجود دارد: جریان مقطر (D1) حاوی اتیل استات خالص و محصول پایین (W1) حاوی مونواتیلن گلیکول. هر دو جریان محصول به ترتیب در مبدل های حرارتی EX1 و EX2 خنک می شوند (شکل زیر).

مقایسه فرایند های مختلف تولید اتیل استات

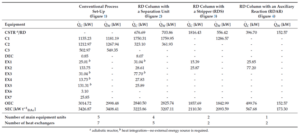

در این بخش جهار فرایند فوق از نظر تعداد تجهیزات و میزان انرژی مصرفی، هزینه های مربوط به یوتیلیتی، هزینه نصب تجهیزات و هزینه های سرمایه گذاری، عملیاتی و فروش محصول مقایسه می گردند.

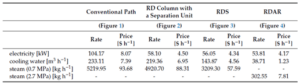

در جدول 1 هزینه های مربوط به انرژی مورد نیاز و تعداد تجهیزات هر یک از 4 فرایند فوق مقایسه گردیده است. همانطور که مشخص است در هر مرحله با اصلاح انجام گرفته، تعداد تجهیزات اصلی و مبدل های حرارتی کاهش یافته است به طوری که در فرایند نهایی تنها یک برج و 2 مبدل نیاز می باشد. همچنین انرژی مورد نیاز فرایند اخر به طور چشم گیری از فرایند مرسوم تولید اتیل استات کمتر می باشد.

در جدول 2 هزینه های مربوط به یوتیلیتی مورد نیاز هر یک از فرایند های فوق مقایسه گردیده است. طبق انتظار هزینه های مربوط به فرایند تقطیر واکنشی با استفاده از واکنش کمکی از تمام فرایند های دیگر کمتر می باشد و فرایند مرسوم تولید اتیل استات بیشترین هزینه را دارا می باشد.

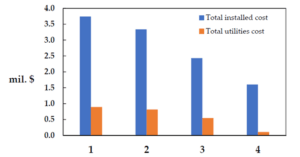

در شکل زیر هزینه های مربوط به نصب تجهیزات و یوتیلیتی مصرفی در هر یک از فرایند های فوق مقایسه گردیده است. این فرایند دارای کمترین هزینه در بخش یوتیلیتی نیز می باشد که پیش تر به آن اشاره گردید. طبق انتظار فرایند مرسوم تولید اتیل استات در بدترین حالت بین فرایند های دیگر قرار دارد.

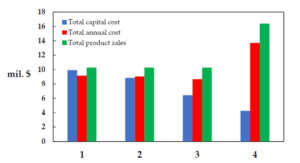

در شکل زیر هزینه های سرمایه گذاری، عملیاتی و فروش محصول هر یک از فرایند ها با یکدیگر مقایسه شده است. همانطور که مشخص است در فرایند برج تقطیر واکنشی با واکنش کمکی، علاوه بر محصول هدف که اتیل استات می باشد ماده با ارزش MEG نیز تولید می گردد که در نتیجه آن فروش محصولات این فرایند در بالاترین حالت قرار دارد. از طرف دیگر این فرایند به دلیل داشتن کمترین تعداد تجهیزات طبعا دارای کمترین هزینه سرمایه گذاری خواهد بود. 3 فرایند دیگر از نظر درامد فروش محصول و هزینه های عملیاتی شرایط مشابهی دارند ولی هزینه های سرمایه گذاری آن ها با یکدیگر متفاوت است.

نتیجه گیری

اتیل استات یک حلال آلی با کاربردهای گسترده در صنایع مختلف از جمله داروسازی، رنگ و پوشش، و تولید چسب است. این ماده به دلیل خواص فیزیکی و شیمیایی خاص خود، از جمله نقطه جوش پایین، حلالیت بالا و بیاثر بودن شیمیایی، در بسیاری از فرآیندهای صنعتی مورد استفاده قرار میگیرد. طراحی و شبیهسازی واحدهای صنعتی با استفاده از نرمافزارهای قدرتمندی مانند اسپن پلاس به مهندسان کمک میکند تا فرآیندهای تولید را بهینه کرده و هزینههای عملیاتی را کاهش دهند. در این تحلیل، به بررسی واحد تولید اتیل استات با ظرفیت 2400 تن در سال که با استفاده از اسپن پلاس شبیهسازی شده است، پرداخته گردید.

در این پروژه شبیه سازی EDR هم انجام شده است.

شبیه سازی واحد تولید اتیل استات با ظرفیت 2400 تن در سال (300 کیلوگرم در ساعت)

در این پروژه شبیه سازی واحد تولید اتیل استات با ظرفیت 2400 تن در سال (300 کیلوگرم در ساعت) در نرم افزار اسپن پلاس شبیه سازی شده است.