مقدمه

بحران دسترسی به آب آشامیدنی در بسیاری از نقاط جهان به یکی از جدیترین چالشها تبدیل شده است. تغییرات اقلیمی، کاهش منابع آبی و رشد سریع جمعیت عواملی هستند که این مشکل را تشدید کردهاند. طبق پیشبینی سازمان ملل متحد، تا سال 2050، ممکن است بین 2 تا 7 میلیارد نفر با کمبود آب مواجه شوند. این مسئله به ویژه در مناطقی مانند خاورمیانه که منابع آب شیرین محدود است، بسیار بحرانی است. تصفیه آب دریا و استفاده از تکنولوژیهای نوین برای شیرینسازی آب، راهحلی موثر برای مقابله با این چالشهاست.

اهمیت شیرینسازی آب

با توجه به اینکه آب دریا یکی از بزرگترین منابع آب موجود بر روی زمین است. استفاده از تکنولوژیهای پیشرفته برای تبدیل آن به آب قابل شرب بسیار ضروری است. در سالهای اخیر، تکنولوژیهای متعددی برای تصفیه آب دریا توسعه یافتهاند که هر کدام مزایا و معایب خود را دارند. یکی از روشهای موثر و مقرونبهصرفه در این زمینه تقطیر غشایی یا MD است.

معرفی تقطیر غشایی (MD)

تقطیر غشایی (Membrane Distillation) یک روش نوآورانه برای شیرینسازی آب است. که در مقایسه با روشهای متداول مانند اسمز معکوس (RO) و تقطیر حرارتی، مزایای متعددی دارد. این روش با استفاده از غشاهای خاص، آب شور را به آب شیرین تبدیل میکند. DCMD یا تقطیر غشایی مستقیم یکی از سادهترین و کارآمدترین زیرشاخههای این تکنولوژی است.

در DCMD، آب شور در دماهای پایینتر از نقطه جوش از یک طرف غشا عبور میکند و بخار آب از طریق غشا به طرف دیگر حرکت کرده و سپس به مایع تبدیل میشود. این فرآیند نیاز به فشار و دمای بالا ندارد و همین ویژگیها باعث کاهش مصرف انرژی و هزینههای عملیاتی آن میشود. همچنین، یکی از ویژگیهای بارز DCMD این است که میتوان از انرژی خورشیدی یا انرژی فوتوترمال برای تأمین انرژی سیستم استفاده کرد، که به طرز قابل توجهی هزینههای کلی این فرآیند را کاهش میدهد.

مواد استفادهشده در غشاهای DCMD

غشاهای مورد استفاده در DCMD معمولاً از پلیمرهای مصنوعی مانند پلیپروپیلن (PP)، پلیتترافلورواتیلن (PTFE)، و پلیوینیلیدیندیفلوراید (PVDF) ساخته میشوند. این مواد دارای مقاومت بالایی در برابر نمک و سایر آلایندههای موجود در آب شور هستند. اخیراً پژوهشگران تلاش کردهاند با استفاده از گرافن اکسید بر روی سطح غشاهای PTFE و PVDF، عملکرد آنها را بهبود بخشند. نتایج نشان داده است که این غشاهای پیشرفته میتوانند جریان تراوش بیشتری ایجاد کنند و همچنین توانایی کامل برای حذف نمک را حفظ کنند.

مزایای استفاده از DCMD

- کاهش مشکل رسوبگذاری: یکی از مشکلات بزرگ در سیستمهای شیرینسازی آب، رسوبگذاری یا فولینگ است. در DCMD، به دلیل اندازه بزرگتر منافذ غشا، این مشکل کمتر رخ میدهد و مسیر عبور مایعات به راحتی مسدود نمیشود.

- هزینههای کمتر: به دلیل نیاز به فشار و دمای پایین، هزینههای انرژی در این روش بسیار کمتر از سایر روشهای شیرینسازی است.

- استفاده از انرژیهای تجدیدپذیر: امکان استفاده از انرژی خورشیدی یا فوتوترمال، این تکنولوژی را به یک راهحل پایدار برای مناطق کمبرخوردار تبدیل میکند.

هدف پروژه

هدف این پروژه، توسعه یک مدل جامع است که بتواند به طور دقیق میزان آب شیرین تولید شده در سیستم DCMD را پیشبینی کند. این مدل همچنین تأثیر پارامترهای عملیاتی مختلف مانند دما، فشار و غلظت آب شور را بر عملکرد سیستم بررسی میکند. با استفاده از این مدل میتوان به بهینهسازی شرایط عملیاتی دست یافت و بهترین راهکارها برای کاهش هزینهها و افزایش بهرهوری سیستمهای شیرینسازی آب ارائه داد.

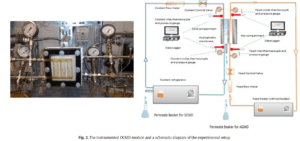

پیکربندی آزمایشگاهی سیستم DCMD (تقطیر غشایی مستقیم)

ماژول DCMD از یک غشای تخت و یک ماژول دارای کانال تشکیل شده است. این ماژول دارای دو محفظه جریان ساختهشده از پلکسیگلاس است که غشا بین این دو محفظه قرار گرفته است. یکی از این محفظهها برای جریان آب داغ خوراک و دیگری برای جریان آب سرد تراوا در نظر گرفته شده است. آب از طریق سرهدار وارد شده و به سه کانال توزیع میشود و پس از عبور از سطح غشا، مایع جمعآوری شده به سمت خروجی هدایت میشود.

در هر محفظه جریان، سه کانال مستطیلی با ابعاد مشخص وجود دارد. برای بهبود جریان تراوا و جلوگیری از نشتی داخلی، از جایگزین توریشکل استفاده شده است. همچنین از یک ورقه لاستیکی به عنوان واشر استفاده میشود. تا از نشتی داخلی که ممکن است به دلیل پارگی غشا در لبههای تیز ایجاد شود، جلوگیری کند.

لولههای فولادی عایقشده برای انتقال سیالات ورودی و خروجی از گرمکننده و خنککننده به کار گرفته میشوند. ترموستاتهای کنترلشده دماهای ثابت برای جریان خوراک و خنککننده را فراهم میکنند. فلومتر شناور برای اندازهگیری جریان خوراک و فلومتر توربینی برای جریان خنککننده استفاده میشود. گیجهای فشار برای مشاهده فشار ورودی و خروجی خوراک و تراوا به کار گرفته شدهاند. و ترموکوپلهای نوع K برای نظارت بر دمای ورودی و خروجی استفاده میشوند.

در آزمایشها، چهار سطح از غلظتهای خوراک تست شدهاند:

- آب شیرین لولهکشی با غلظت 0.140 گرم در لیتر

- محلول آبی نمک NaCl با غلظت 2 گرم در لیتر

- آب دریا از خلیج فارس (بدون پیشپردازش) با غلظت نمک 43 گرم در لیتر

- محلول آزمایشگاهی نمک NaCl-آب با غلظت 100 گرم در لیتر

روششناسی مدلسازی هندسی و شبیهسازی سیستم DCMD

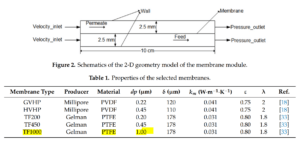

در این بخش، روششناسی مربوط به مدلسازی هندسی و معادلات حاکم برای سیستم DCMD (تقطیر غشایی مستقیم) طبق مقاله Weiming, et al. توضیح داده میشود. هندسه مدل، شامل یک کانال جریان مستطیلی با ابعاد طول 100 میلیمتر و ارتفاع 2.5 میلیمتر است. دامنه محاسباتی در این مدل، کانالهای خوراک و تراوا را شامل میشود. شرایط مرزی سیستم به شرح زیر تنظیم شدهاند:

- ورودی کانالهای خوراک و تراوا بهعنوان ورودی سرعت (Velocity-Inlet) در نظر گرفته شدهاند.

- خروجی کانالهای خوراک و تراوا بهعنوان خروجی فشار (Pressure-Outlet) تعیین شده است.

در این شبیهسازی، از مواد غشایی مشخصشده در جدول بالا استفاده شده است. ماژول غشا به صورت افقی در سیستم قرار گرفته و محلول NaCl به عنوان خوراک و آب خالص به عنوان ماده خنککننده بهکار گرفته شدهاند. دمای خوراک از 45 تا 75 درجه سانتیگراد در نظر گرفته شده است. که این مقادیر با توجه به دمای متوسط آب ورودی، که حدود 50 درجه سانتیگراد است، انتخاب شدهاند. اختلاف دمای خوراک و تراوا از 20 تا 50 درجه سانتیگراد تنظیم شده. و سرعت جریان در محدوده 0.05 تا 0.25 متر بر ثانیه تغییر میکند.

شبیهسازی سیستم DCMD در نرمافزار کامسول

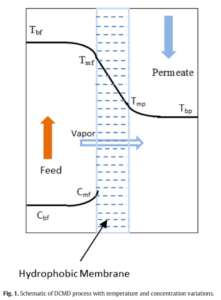

در این پروژه، هدف اصلی بررسی و بهینهسازی عملکرد یک ماژول DCMD از طریق شبیهسازیهای دقیق در نرمافزار COMSOL Multiphysics بوده است. ماژول مورد نظر شامل یک غشای آبگریز است که جریان آب داغ شور از یک سمت و جریان آب سرد شیرین از سمت دیگر بر روی آن عبور میکند. اختلاف دما بین دو طرف غشا موجب ایجاد تفاوت فشار بخار شده. که باعث انتقال بخار آب از سمت داغ به سمت سرد میشود. و در نهایت، آب تقطیر شده جمعآوری میشود.

در این پروژه، پس از شبیهسازی ابتدایی مومنتوم و حرارت، تمرکز بر روی افزودن معادلات موازنه جرم و واکنش به مدل صورت گرفته است. این کار شامل افزودن فیزیکهای جدید به سیستم، تعریف متغیرها و پارامترها و تنظیم شرایط مرزی برای شبیهسازی دقیقتر فرآیند انتقال جرم و حرارت بوده است. معادلات مربوط به انتقال جرم و حرارت بهدقت در نرمافزار وارد شده و بهینهسازیهای لازم انجام شده است.

این گزارش شامل توضیحات مفصل از فرایند مدلسازی، معرفی معادلات استفاده شده، و تحلیل نتایج بهدستآمده از شبیهسازیها است. هدف از این پروژه ارائه مدل جامع و کاربردی برای پیشبینی و بهبود عملکرد سیستم DCMD، و همچنین ارائه بینشهایی درباره تأثیر پارامترهای عملیاتی مختلف بر روی رفتار سیستم و نرخ تولید آب شیرین است.

فیزیکهای نهایی مورد استفاده

ماژولهای انتقال جرم و حرارت به نرمافزار COMSOL اضافه شده و متغیرها و پارامترهای مسئله تکمیل گردیدهاند. برای مدلسازی، از معادلات و روابطی که در مقاله A. Khalifa et al. ارائه شده است، بهرهبرداری شده است. در این پروژه، هندسه و شرایط اجمالی به صورت زیر در نظر گرفته شدهاند:

سیستم شامل یک ماژول DCMD است. که جریان داغ آب شور (خوراک) از یک طرف غشای آبگریز عبور میکند و جریان سرد آب شیرین (تراوا) در سمت دیگر غشا قرار دارد. اختلاف دما بین دو طرف غشا موجب ایجاد اختلاف فشار بخار میشود، که بخار آب را از سمت خوراک داغ به سمت تراوای سرد هدایت میکند. بخار آب پس از عبور از منافذ غشا، در سمت تراوای سرد تقطیر میشود و به حالت مایع تبدیل میگردد.

افزودن معادلات به سیستم

در ابتدا، ماژولهای انتقال جرم به کامسول اضافه شده و دامنههای مورد نظر به هر یک از این ماژولها اختصاص یافته است. سپس مواد و اجزا، شامل آب و نمک NaCl، به سیستم اضافه شدهاند.

معادلات انتقال جرم

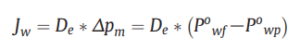

برای محاسبه شار انتقال جرم از معادله زیر استفاده شده است:

که فشار جرئی مواد در معادله بالا از فرمول زیر اضاف میکنیم:

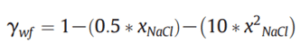

ضریب فعالیت در نظر گرفته شده که از فرمول زیر بدست می آید:

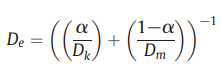

ضریب نفوذ اجمالی از فرمول زیر بدست می آید:

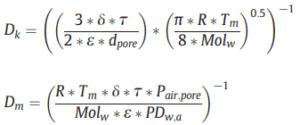

که در آن آلفا عددی بین 0 و 1 است. ما 0.7 برای ایجاد بستر نفوذ نادسن در نظر گرفتیم. مابقی پارامتر ها نیز ار فرمول های زیر بدست آمده است:

در فرمول بالا PDwa از روابط زیر بدست می آید:

![]()

که Tm همان دمای میانگین سطوح غشا در بخش گرم و سرد ماژول است.

اطلاعات بالا در نرم افزار وارد شده و فرمول ها دقیق در سیستم کد زده شدند. ماژول ها نیز با فیزیک کوپل شده است.

معادلات انتقال حرارت

برای انتقال حرارت، شرایط مرزی و مدلسازیهای فرض شده در سیستم به طور کامل اضافه شدهاند. انتقال حرارت جابهجایی به کمک قانون نیوتون به صورت زیر نوشته میشود:

![]()

انتقال حرارت در خود ساختار غشا که تابعی از انتقال جرم سیستم است به کمک رابطه زیر به کامسول وارد میشود:

![]()

که تغییرات آنتالپی در رابطه بالا خودش به تنهایی تابعی از پارامتر های دیگر است. معادله آنتالپی از فرمول زیر بدست می آید:

![]()

در اینجا، Tmf دمای میانگین سطح غشا در بخش گرم و سرد ماژول است. پس از حل معادلات مومنتوم و حرارت، با میانگینگیری از پارامتر دما در حول مکانهای مورد نظر، میزان عددی این پارامتر مشخص شده و در بخش پارامترهای کامسول وارد گردید.

برای انتقال جرم رسانشی (نه جابهجایی) در غشا، قانون فوریه به صورت زیر در COMSOL وارد میشود:

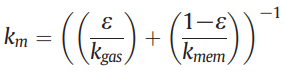

که در رابطه بالا km پارامتر مجهولی است. این پارامتر برای هر ماده متخلخل از رابطه زیر محاسبه می شود:

در انتقال حرارت بعضا معادلات کمکی نیز حل میشود. در مقاله برخی معادلات کمکی به سیستم اضافه شده است که در صورت لزوم از آن ها استفاده میکنیم.

شرایط مرزی

در این بخش، پارامترهای انتقال جرم وارد شده و شرایط مرزی به سیستم نمایش داده شده است. لازم به ذکر است که شرط مرزی در بخش داغ باید به صورت غلظت کوپل شده در غشا به نرمافزار نشان داده شود.

نتایج شبیه سازی

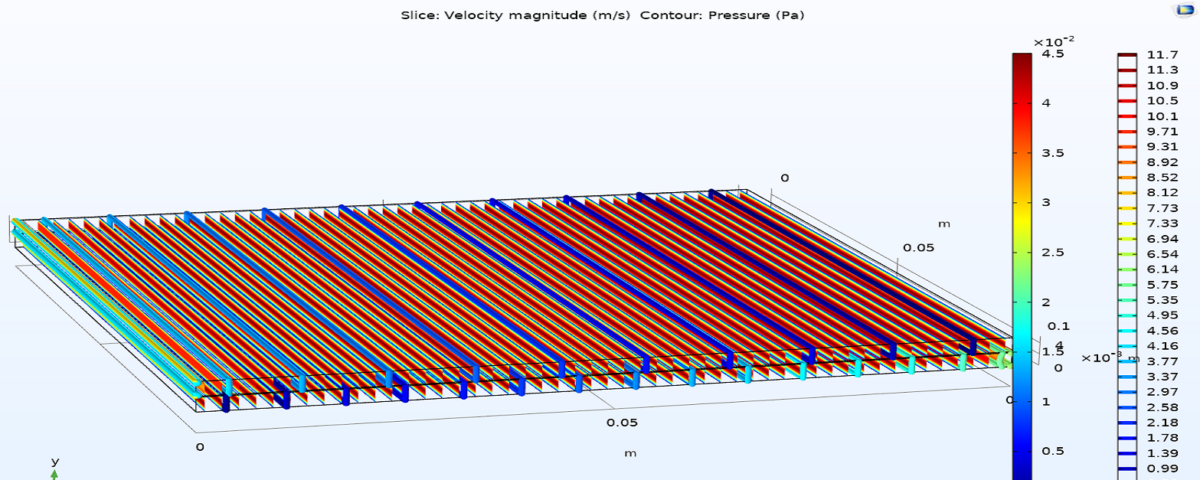

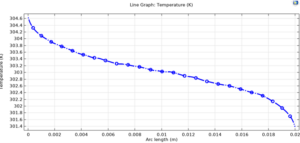

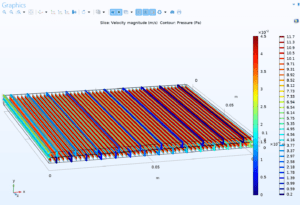

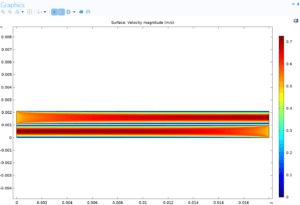

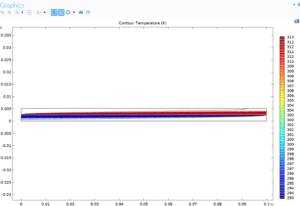

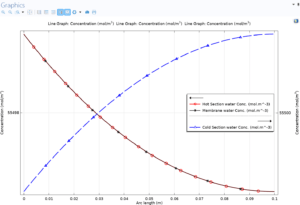

برای تکمیل نتایج هیدرولیکی غشا، نمودار دمایی در داخل و بیرون غشا رسم شده است. شکل های زیر نمودار دمایی در داخل غشا از سمت سیال گرم به سمت سیال سرد،نمای سه بعدی ماژول مدلسازی شده. با نمایش سرعت و فشار، کانتور سرعت، پروفیل دما و پروفیل غلظت را نمایش میدهد.

نمای سه بعدی ماژول مدلسازی شده با نمایش سرعت و فشار:

کانتور سرعت:

پروفیل دما:

پروفیل غلظت:

مدلسازی و شبیهسازی ماژول تقطیر غشایی با تماس مستقیم (DCMD) در نرم افزار کامسول

در این پروژه، مدل سازی و شبیهسازی ماژول تقطیر غشایی با تماس مستقیم (DCMD) با استفاده از نرمافزار کامسول، انجام شده است. این پروژه همراه آموزش کامل می باشد.