مقدمه

در دنیای امروز، مواد شیمیایی خاص مانند پارازایلن نقش بیبدیلی در صنعت دارند. پارازایلن به عنوان یکی از ترکیبات کلیدی در تولید پلیاسترها و پلیاتیلنترفتالاتها (PET) شناخته میشود و تقاضای رو به افزایش برای این ماده، اهمیت فرآیندهای کارآمد برای جداسازی و خالصسازی آن را بیش از پیش آشکار کرده است. پارازایلن به همراه اتیلبنزن، بخشی از ترکیبات موجود در نفتا رفرمیت هستند و جداسازی آنها به دلیل نزدیکی نقطه جوش این دو ماده، چالشی پیچیده در مهندسی شیمی محسوب میشود.

روشهای سنتی مانند استخراج حلال و کریستالیزاسیون، هرچند در گذشته برای جداسازی این ترکیبات استفاده شدهاند، اما راندمان پایین و هزینههای بالای عملیاتی و سرمایهگذاری، کارایی آنها را محدود کرده است. یکی از پیشرفتهترین روشها، فرآیند Parex است که بر اساس جذب سطحی طراحی شده و توانسته است راندمان قابل توجهی ارائه دهد. با این حال، این فرآیند نیز به دلیل نیاز به حجم زیادی از مواد جاذب پرهزینه و مراحل پیچیده جذب و دفع، همچنان بهینهترین راهحل برای تمام شرایط نیست.

اهداف پروژه

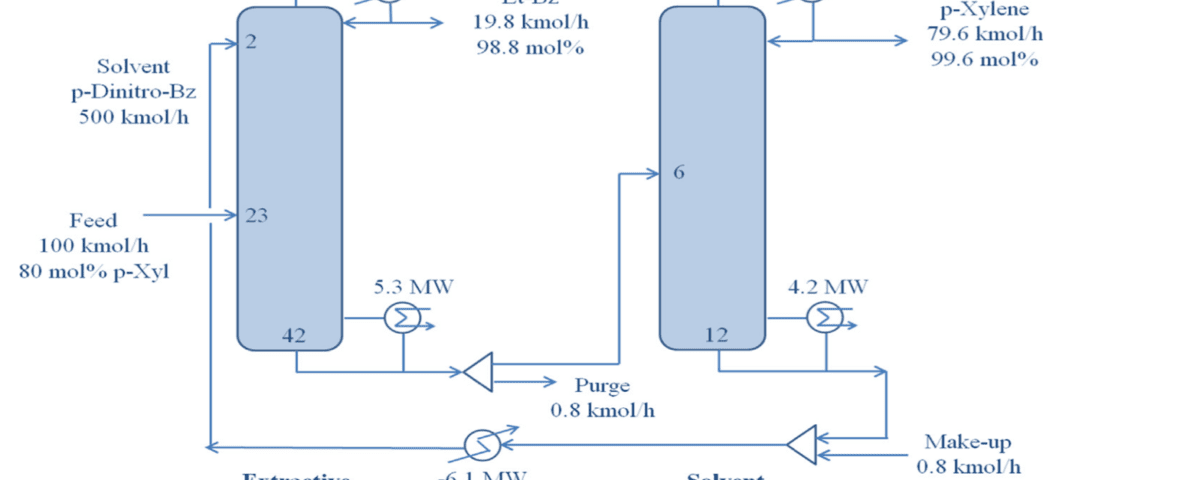

در این پروژه، با هدف بهبود فرآیندهای جداسازی و دستیابی به راهکاری کارآمدتر، از تقطیر استخراجی به همراه حلال پ-دینیتروبنزن استفاده شده است. این حلال به دلیل ساختار شیمیایی خاص خود و شباهت به پارازایلن، قابلیت بالایی در افزایش فاکتور جداسازی دارد. طراحی فرآیند با استفاده از نرمافزار HYSYS و مدل ترمودینامیکی NRTL انجام شده و دادههای تعادلی بخار-مایع (VLE) نیز با استفاده از تکنیک پیشرفته UNIFAC و شبیهسازی مولکولی مورد بررسی و اعتبارسنجی قرار گرفتهاند.

هدف اصلی این تحقیق، دستیابی به خلوص 99.6 درصد برای پارازایلن و نرخ بازیابی 99.1 درصد بوده است. این پروژه همچنین شامل ارزیابی جامع اقتصادی است که نشان میدهد فرآیند پیشنهادی در مقایسه با روشهای موجود نظیر Parex، از نظر هزینههای سرمایهگذاری و عملیاتی، رقابتیتر است. نتایج حاصل از این تحقیق نشاندهنده پتانسیل بالای استفاده از تقطیر استخراجی با حلال پ-دینیتروبنزن برای ارتقای فرآیند جداسازی در مقیاس صنعتی است. بنابراین، این پروژه نه تنها از نظر علمی و فنی گامی مؤثر در حل یکی از چالشهای مهم مهندسی شیمی به شمار میرود، بلکه از منظر اقتصادی نیز راهکاری نوآورانه برای بهینهسازی هزینهها و افزایش کارایی در صنایع پتروشیمی ارائه میدهد.

متدولوژی و ابزارها

انتخاب حلال و ویژگیهای آن

انتخاب حلال مناسب برای تقطیر استخراجی یکی از کلیدیترین مراحل این پروژه بود. پ-دینیتروبنزن به دلیل ویژگیهای منحصر به فرد خود، نظیر شباهت ساختاری با پارازایلن و نقطه جوش بالاتر، به عنوان عامل استخراجی انتخاب شد. این ویژگیها امکان بهبود جداسازی و کاهش پیچیدگیهای عملیاتی را فراهم میآورند. ساختار مولکولی این حلال به گونهای طراحی شده است که با ایجاد تعاملات قویتر با پارازایلن، جداسازی آن از اتیلبنزن تسهیل میشود.

شبیهسازی فرآیند

برای طراحی و شبیهسازی فرآیند، از نرمافزار پیشرفته HYSYS استفاده شد. این نرمافزار با بهرهگیری از مدل ترمودینامیکی NRTL، امکان تحلیل دقیق دادههای تعادلی بخار-مایع (VLE) را فراهم کرد. این مدل با در نظر گرفتن رفتار غیرایدهآل محلولها، دقت بالایی در پیشبینی ترکیب فازهای مختلف ارائه میدهد. دادههای اولیه مورد استفاده در شبیهسازی شامل ترکیب خوراک، دما، فشار و مشخصات حلال بود.

بررسی تعادل بخار-مایع (VLE)

یکی از مراحل حیاتی در این پروژه، بررسی و صحتسنجی دادههای VLE بود. برای این منظور، از تکنیک UNIFAC استفاده شد که یک روش محاسباتی مبتنی بر گروههای عملکردی مولکولهاست. این تکنیک توانست پارامترهای ترمودینامیکی مورد نیاز برای پیشبینی رفتار فازها را فراهم کند. به منظور اطمینان از صحت دادهها، نتایج حاصل از UNIFAC با شبیهسازیهای مولکولی مقایسه شد.

شبیهسازی مولکولی

در این پروژه، از شبیهسازی مولکولی به عنوان یک ابزار مکمل برای بررسی تعادل فازی استفاده گردید. این شبیهسازیها با استفاده از نرمافزار RASPA انجام شد که امکان مدلسازی دقیق تعاملات بین مولکولی را فراهم میکند. در این شبیهسازیها، موقعیت مولکولها به گونهای تنظیم شد که حداقل انرژی ممکن حاصل شود و تعادل ترمودینامیکی برقرار گردد. مقایسه نتایج شبیهسازی مولکولی با دادههای حاصل از HYSYS، دقت و اعتبار مدلهای ترمودینامیکی مورد استفاده را تأیید کرد.

بهینهسازی فرآیند

برای بهینهسازی عملکرد فرآیند، پارامترهایی نظیر نرخ جریان حلال، تعداد سینیهای برج تقطیر و شرایط عملیاتی (دما و فشار) مورد بررسی قرار گرفتند. هدف از این بهینهسازی، کاهش هزینههای عملیاتی و افزایش راندمان جداسازی بود. روشهای بهینهسازی عددی نظیر الگوریتم تکامل تفاضلی (Differential Evolution) به منظور تعیین مقادیر بهینه این پارامترها به کار گرفته شد.

ابزارهای مورد استفاده

- نرمافزار HYSYS: برای شبیهسازی ترمودینامیکی و طراحی فرآیند.

- RASPA: برای شبیهسازی مولکولی و بررسی تعاملات بین مولکولی.

- UNIFAC: برای تخمین دادههای تعادلی بخار-مایع.

- الگوریتمهای بهینهسازی: برای تعیین شرایط بهینه عملیاتی.

با استفاده از این ابزارها و تکنیکهای پیشرفته، فرآیندی با کارایی بالا و قابلیت صنعتیسازی طراحی شد که میتواند تحولی در جداسازی ترکیبات نزدیک به هم ایجاد کند.

نتایج کلیدی

خلوص و بازیابی محصول

نتایج حاصل از این پروژه نشان داد که خلوص پارازایلن تا 99.6 درصد و نرخ بازیابی آن تا 99.1 درصد قابل دستیابی است. این دستاورد، نشاندهنده عملکرد بسیار کارآمد فرآیند تقطیر استخراجی با استفاده از حلال پ-دینیتروبنزن است. ویژگی منحصربهفرد این حلال در افزایش انتخابپذیری و کاهش پیچیدگی جداسازی، عامل اصلی در دستیابی به این نتایج بوده است.

مقایسه اقتصادی

تحلیلهای اقتصادی انجامشده حاکی از آن است که فرآیند پیشنهادی در مقایسه با روشهای سنتی نظیر فرآیند Parex، مزایای قابلتوجهی دارد. این فرآیند با کاهش هزینههای عملیاتی، از جمله مصرف انرژی و نیاز به مواد جاذب پرهزینه، و همچنین کاهش سرمایهگذاری اولیه، توانسته است رقابتیترین راهکار در جداسازی پارازایلن را ارائه دهد. برآوردهای اقتصادی نشان میدهد که این روش، هزینه کلی تولید را به میزان چشمگیری کاهش میدهد و از نظر بهرهوری انرژی نیز مزیت بالایی دارد.

نقش شبیهسازی مولکولی

شبیهسازیهای مولکولی نقش حیاتی در بهینهسازی این فرآیند ایفا کردهاند. این شبیهسازیها نشان دادند که ساختار مولکولی پ-دینیتروبنزن، به دلیل شباهت به پارازایلن، تعاملات قویتری با این ترکیب ایجاد میکند. این تعاملات، عامل افزایش فاکتور جداسازی و بهبود راندمان فرآیند بودهاند. مقایسه نتایج شبیهسازی با دادههای تجربی و شبیهسازیهای ترمودینامیکی نیز، دقت و صحت عملکرد این حلال را تأیید کرده است.

مزایای عملیاتی و صنعتی

- کاهش هزینههای عملیاتی: کاهش مصرف انرژی و حذف نیاز به مواد جاذب گرانقیمت.

- افزایش بهرهوری: دستیابی به خلوص و بازیابی بالا در مقیاس صنعتی.

- سازگاری زیستمحیطی: کاهش تولید پسماندهای شیمیایی.

این نتایج، قابلیتهای بالای فرآیند پیشنهادی را برای جایگزینی با روشهای سنتی در صنایع پتروشیمی نشان میدهد و آن را به یک راهکار نوآورانه و مقرونبهصرفه تبدیل کرده است.

فرآیند نوین تقطیر استخراجی برای جداسازی پارازایلن در نرم افزار هایسیس

در این پروژه، شرکت SANILCO با بهرهگیری از تکنولوژیهای پیشرفته نظیر نرمافزار هایسیس، مدل ترمودینامیکی NRTL، تکنیک UNIFAC و شبیهسازی مولکولی، توانسته است فرآیندی نوآورانه برای جداسازی پارازایلن از نفتا رفرمیت طراحی کند. این فرآیند با دستیابی به خلوص 99.6 درصد و بازیابی 99.1 درصد، به طور موفقیتآمیزی عملکردی قابل رقابت با فرآیند Parex ارائه داده است. همچنین، ارزیابیهای اقتصادی نشاندهنده کاهش هزینههای عملیاتی و سرمایهگذاری در مقایسه با روشهای سنتی است. این پروژه نه تنها از نظر علمی و فنی، بلکه از منظر اقتصادی نیز راهکاری پایدار و بهینه برای صنایع پتروشیمی فراهم میکند.