مقدمه

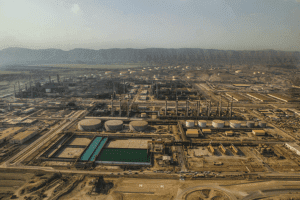

پالایشگاه ستاره خلیج فارس، بزرگترین تولیدکننده بنزین در ایران و بزرگترین پالایشگاه میعانات گازی در جهان بهشمار میرود که در ۲۵ کیلومتری غرب بندرعباس احداث شده است. این پالایشگاه با بهرهگیری از فناوریهای پیشرفته و تکیه بر توان داخلی، گامی مهمی در جهت خودکفایی کشور در تولید فرآوردههای نفتی بهخصوص بنزین برداشته است. این پروژه به عنوان یکی از بزرگترین سرمایهگذاریهای صنعتی در تاریخ ایران شناخته میشود.

واحد تقطیر (اتمسفریک و خلاء) نخستین واحد پالایش و یکی از مهم ترین واحد های پالایشگاهی هستند و خوراک خام ورودی را به برش های نفتی مختلف تفکیک می کند و بعد از واحد های آب و بخار بیشترین مصرف انرژی را در بین واحدهای پالایشگاهی دارند، و اصولا تولیدات واحد تقطیر فراوررده های میان رده در صنعت پالایش محسوب می شوند. در بسیاری از موارد افزایش کمی یا کیفی یک برش خاص با استفاده از پارامترهای عملیاتی و بدون تغییر در طراحی و سایز تجهیزات مختلف واحد مدنظر بوده که در این حالت وجود یک فایل دقیق شبیه سازی از اهمیت ویژه ای برخوردار می باشد.

پس از شبیه سازی فرآیند واحد تقطیر می توان از فایل ایجاد شده بعنوان یک ابزار مناسب برای مطالعه و بهینه سازی آنها استفاده نمود تا با توجه به مشخصات مورد نظر برای محصول و تغییر پارامترهای فرآیندی و تعریف سناریوهای مختلف، شرایط بهینه فرآیندی را به منظور افزایش سود واحد تعیین نمود، شاخص عملکرد واحد تقطیر چه درسطح پالایشگاه و چه در سطح واحدها و تجهیزات و نیز شاخص های عمومی نظیر آب مصرفی، بخار مصرفی، برق مصرفی، نسبت محصولات سبک به سنگین بسیار مهم و ضروری است که بر اساس استانداردISO 50001 مطالعه می شود، به همین منظور بر آن شدیم تا این واحد را مدلسازی و شبیه سازی کرده و مورد بررسی قرار دهیم.

واحد تقطیر نفت خام ستاره خلیج فارس

این واحد یکی از بزرگترین و مهمترین پروژههای پالایش نفت در ایران است. این واحد در نزدیکی بندر عباس و در منطقه ویژه اقتصادی خلیج فارس قرار دارد و هدف اصلی آن تبدیل نفت خام به محصولات نفتی با ارزش افزوده بالاتر است.

ویژگیها و مشخصات واحد

1. ظرفیت تولید: این واحد یکی از بزرگترین واحدهای تقطیر نفت خام در خاورمیانه است و ظرفیت پردازش روزانه بیش از ۳۰۰ هزار بشکه نفت خام را دارد.

2. محصولات تولیدی: محصولات این واحد شامل بنزین، نفت گاز (گازوئیل)، نفت کوره و محصولات پتروشیمی است که نقش مهمی در تأمین نیازهای داخلی و صادرات ایران ایفا میکند.

3. تکنولوژی پیشرفته: این واحد از تکنولوژیهای مدرن و پیشرفته در فرآیند تقطیر و پالایش نفت استفاده میکند که باعث افزایش بهرهوری و کاهش آلایندگیهای زیستمحیطی میشود.

4. اهمیت اقتصادی: واحد تقطیر نفت خام ستاره خلیج فارس به عنوان یک پروژه کلیدی در توسعه صنایع نفت و گاز ایران به شمار میرود. این واحد میتواند به کاهش وابستگی ایران به واردات بنزین و محصولات نفتی کمک کند.

5. توسعه زیرساختها: پروژههای جانبی مانند تأسیسات انتقال نفت، سیستمهای ذخیرهسازی و خطوط لوله نیز بخشی از این واحد هستند که به بهبود کارایی کلی آن کمک میکنند.

6. سازماندهی و مدیریت: این واحد تحت مدیریت شرکت ملی پالایش و پخش فرآوردههای نفتی ایران قرار دارد و همکاریهای بینالمللی نیز در زمینه تأمین تجهیزات و فناوریهای مورد نیاز انجامشده است.

اهداف استراتژیک

– تأمین نیازهای داخلی: یکی از اهداف اصلی این واحد، تأمین نیاز بازار داخلی به سوخت و دیگر محصولات نفتی است.

– صادرات محصولات نفتی: با افزایش تولید، ایران قادر خواهد بود تا محصولات با کیفیت را به بازارهای بینالمللی صادر کند و این امر به تقویت اقتصاد ملی کمک میکند.

شرح فرآیند

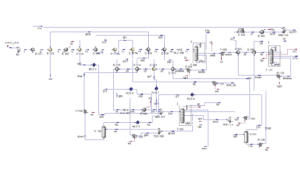

شبیهسازی و بهینهسازی واحد تقطیر نفت خام ستاره خلیج فارس با استفاده از نرمافزارهای تخصصی مانند Aspen HYSYS، یک فرآیند علمی و مهندسی است که با هدف بهینهسازی عملکرد و کاهش هزینهها انجام میشود. مراحل مختلف این واحد به شرح زیر می باشد:

۱. پیشگرمایش اولیه

میعانات گازی از طریق پمپهای مخصوص به واحد تقطیر منتقل میشوند. در این مرحله، دما و فشار کنترل شده و میعانات گازی در یک سری مبدلهای حرارتی پیشگرم میشوند. دمای خروجی از این مرحله به ۱۹۴ درجه سانتیگراد میرسد و سپس به ستون پیشتقطیر (Pre-fractionator Column) هدایت میشود.

۲. ستون پیشتقطیر

میعانات گازی به ستون پیشتقطیر وارد میشوند و در اینجا با استفاده از بخار و مبدلهای حرارتی، اجزای مختلف جدا میشوند. این ستون دارای ۲۸ سینی است و دما و فشار آن به دقت کنترل میشود. بخار خروجی از این ستون پس از خنک شدن به یک درام برگشتی منتقل میشود که در آن آب شور از هیدروکربنها جدا میشود.

۳. پیشگرمایش دوم

میعانات پیشتقطیر شده دوباره گرم شده و دمای آنها به ۲۲۷ درجه سانتیگراد افزایش مییابد. این مرحله شامل مبدلهای حرارتی است که از محصولات مختلف برای انتقال حرارت استفاده میکنند.

۴. گرمکننده ورودی ستون اصلی تقطیر

در این مرحله، میعانات گرم شده به گرمکننده ورودی ستون اصلی تقطیر منتقل میشوند، جایی که با بخشی از محصولات پایین ستون مخلوط میشوند تا از تبخیر بیش از حد جلوگیری شود.

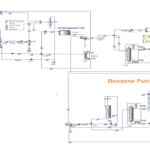

۵. ستون اصلی تقطیر

میعانات وارد ستون اصلی تقطیر میشوند که دارای ۴۷ سینی است. در اینجا، بخار و مایع با هم تماس پیدا کرده و اجزای مختلف بر اساس نقطه جوش آنها جدا میشوند. محصولات مختلف مانند نفتا سنگین، کروسین و گازوئیل در این مرحله تولید میشوند.

۶. محصولات نهایی

محصولات نهایی شامل نفتا سنگین، کروسین و گازوئیل هستند که هر کدام به واحدهای پردازش بعدی هدایت میشوند. همچنین، بخشی از محصول نهایی به مخازن ذخیرهسازی منتقل میشود.

در زیر، فرآیند کلی شبیهسازی و بهینهسازی در این واحد توضیح داده میشود:

1. مدلسازی سیستم

– تعریف ورودیها و خروجیها: ابتدا، ورودیهای فرآیند مانند نوع و ترکیب نفت خام، دما، فشار و همچنین خروجیهای مورد انتظار (محصولات مختلف مانند بنزین، نفت گاز، و …) تعریف میشوند.

– ایجاد مدل در Aspen HYSYS: با استفاده از نرمافزار Aspen HYSYS، مدل واحد تقطیر با استفاده از عناصری مثل برج تقطیر، مخازن، پمپها و تبادلکنندههای حرارتی طراحی میشود.

2. شبیهسازی فرآیند

– اضافه کردن تجهیزات مختلف: شبیهسازی تمامی تجهیزات و فرآیندهای موجود در واحد تقطیر به همراه پارامترهای عملیاتی آنها (دما، فشار، نرخ جریان) صورت میگیرد.

– تنظیم شرایط عملیاتی: شرایط عملیاتی و تعیین مشخصات فیزیکی و شیمیایی سیالات در حداکثر دقت انجام میشود تا مدلی قابلاعتماد ایجاد گردد.

– بهدست آوردن جریانهای داخلی: پس از شبیهسازی، جریانهای مختلف، دما و فشار در نقاط مختلف سیستم محاسبه و آنالیز میشوند.

3. تحلیل نتایج

– بررسی عملکرد سیستم: دادههای بهدست آمده از شبیهسازی برای بررسی عملکرد سیستم و شناسایی نقاط ضعف و عدم کارایی استفاده میشود.

– تحلیل مسائل هزینه: بررسی و تحلیل هزینههای انرژی، مواد اولیه و تولید برای شناسایی فرصتهای بهینهسازی.

4. بهینهسازی فرآیند

– استفاده از الگوریتمهای بهینهسازی: با استفاده از الگوریتمهای بهینهسازی موجود در Aspen HYSYS، پارامترهای کلیدی مانند دما، فشار و نرخ جریان برای رسیدن به حداکثر تولید و حداقل هزینه بهینه میشوند.

– شبیهسازی مجدد: پس از انجام تغییرات و بهینهسازی، فرآیند شبیهسازی مجدد انجام میشود تا تأثیر تغییرات بر عملکرد کلی واحد بررسی شود.

5. نتیجهگیری و پیادهسازی

– تهیه گزارش نهایی: تمامی نتایج شبیهسازی و بهینهسازی در قالب یک گزارش فنی تدوین میشود که شامل پیشنهادات و راهکارهای بهینهسازی برای بهبود عملکرد واحد است.

– پیادهسازی تغییرات: پس از دریافت تأییدیات از ذینفعان، تغییرات پیشنهادی ممکن است در فرآیند واقعی پیادهسازی شود.

6. مانیتورینگ و بازخورد

– جمعآوری دادههای عملیاتی: پس از پیادهسازی تغییرات، جمعآوری دادههای عملیاتی برای ارزیابی کارایی واحد و ایفای کلیدی در بهینهسازی دائمی ادامه خواهد یافت.

نتیجه گیری

واحد تقطیر نفت خام ستاره خلیج فارس از منظر اقتصادی و صنعتی اهمیت قابل توجهی دارد و به عنوان یک الگوی موفق در توسعه فرآیندهای پالایش نفت در کشور شناخته میشود. این پروژه نه تنها به افزایش ظرفیت تولید پالایش نفت کمک میکند بلکه به بهبود کیفیت زندگی و کاهش مشکلات مرتبط با تأمین سوخت در داخل کشور نیز میانجامد.

شبیهسازی و بهینهسازی واحد تقطیر نفت خام ستاره خلیج فارس با استفاده از Aspen HYSYS، امکان تحلیل دقیق و بهینهسازی عملکرد سیستم را فراهم میکند و میتواند به روشهای نوآورانه جدید در بهبود کارایی و کاهش هزینهها منجر شود. این فرآیند به مهندسان این امکان را میدهد که تصمیمات بهتری در طراحی و مدیریت واحدهای صنعتی بگیرند.

شبیه سازی و بهینه سازی واحد تقطیر نفت خام ستاره خلیج فارس توسط اسپن هایسیس

در این پروژه شبیه سازی و بهینه سازی واحد تقطیر نفت خام ستاره خلیج فارس در نرم افزار اسپن هایسیس ورژن 14 شبیه سازی شده است.