مقدمه

پتروشیمی ایلام یکی از بزرگترین و مهمترین مجتمعهای پتروشیمی در ایران به شمار میآید که در استان ایلام واقع شده است. این مجتمع با برخورداری از تکنولوژیهای پیشرفته و تجهیزات مدرن، قادر به تولید انواع محصولات پتروشیمی از جمله پلیاتیلن، پلیپروپیلن و سایر محصولات شیمیایی بوده و بهنوعی بهعنوان یک موتور محرکه در توسعه اقتصادی و اشتغالزایی منطقه شناخته میشود.

این مجتمع بهدلیل موقعیت جغرافیایی مناسب و دسترسی به منابع طبیعی گاز و نفت، بهراحتی میتواند مواد اولیه لازم را تأمین کند و با استفاده از نیروی کار محلی، به شکوفایی اقتصادی منطقه کمک نماید. همچنین، پتروشیمی ایلام بهعنوان یک الگوی موفق در اجرای پروژههای ساخت و ساز و محیطزیست، به اهمیت رعایت اصول ایمنی و تحقق مسئولیت اجتماعی خود توجه ویژهای دارد. این مجتمع نهتنها بهعنوان یک تأمینکننده اصلی محصولات پتروشیمی در بازار داخلی عمل میکند، بلکه اقدامات گستردهای در راستای صادرات محصولات خود به دیگر کشورهای منطقه نیز انجام میدهد.

پتروشیمی ایلام با گسترش تولیدات و ایجاد فازهای جدید، بهدنبال افزایش ظرفیت تولید و بهبود کیفیت محصولات خود است. همچنین، این مجتمع بهدلیل تأثیرات مثبت آن بر زیرساختهای منطقهای و ایجاد فرصتهای شغلی برای جوانان محلی، بهعنوان یک سرمایهگذاری موفق در استان ایلام محسوب میشود. در کل، پتروشیمی ایلام نقش کلیدی در توسعه صنعت پتروشیمی کشور دارد و میتواند بهعنوان محوری برای پیشرفت اقتصادی در سطح ملی و بینالمللی شناخته شود.

علاوه بر تأثیرات اقتصادی، پتروشیمی ایلام بهعنوان یک مجتمع صنعتی بزرگ، مسئولیتهای اجتماعی خود را نیز جدی میگیرد. از جمله برنامههای این مجتمع میتوان به حمایت از پروژههای آموزشی، بهداشت و درمان، و نیز توسعه زیرساختهای عمومی اشاره کرد که به افزایش کیفیت زندگی در جامعه محلی کمک میکند.

پتروشیمی ایلام بهدنبال ایجاد روابط نزدیکتر با دانشگاهها و مراکز تحقیقاتی بوده و از طریق همکاریهای علمی و پژوهشی، به توسعه فنآوریهای نوین در صنعت پتروشیمی کمک میکند. این روابط میتواند به ارتقاء کیفیت آموزش و تربیت نیروی انسانی متخصص در این صنعت منجر شود و به رفع چالشهای موجود در تولید و بهرهبرداری از فناوریهای جدید بپردازد.

علاوه بر این، پتروشیمی ایلام با توجه به دغدغههای زیستمحیطی، برنامههای مدونی را برای حفظ محیطزیست و جلوگیری از آلودگیهای زیستمحیطی تدوین کرده است. این مجتمع با بهکارگیری روشهای پاک و استفاده از فناوریهای کمتر آلاینده، بهدنبال کاهش اثرات منفی بر طبیعت و صیانت از منابع طبیعی است. یکی از اهداف اصلی این مجتمع، بهرهوری پایدار و حفظ محیطزیست درازمدت در کنار توسعه اقتصادی است.

در نهایت، پتروشیمی ایلام بهعنوان یک نهاد اقتصادی و اجتماعی، نهتنها به تولید و صدور محصولات پتروشیمی میپردازد، بلکه بهدنبال بهرهبرداری از ظرفیتهای موجود برای توسعه پایدار و مسئولیتپذیری اجتماعی خود نیز میباشد. این رویکرد جامع، میتواند به موفقیتهای بیشتر در آینده و دستیابی به چشماندازهای بلندمدت توسعه صنعتی کشور بینجامد و بهعلاوه موجبات ارتقاء سطح کیفی زندگی مردم در منطقه ایلام را فراهم آورد.

شرح فرآیند

پروپیلن یک محصول پتروشیمیایی حیاتی است که عمدتاً در تولید پلیپروپیلن استفاده میشود. جداسازی پروپان و پروپیلن چالشهای قابل توجهی را بهدلیل شباهتهای خواص فیزیکی و اندازههای مولکولی آنها به همراه دارد.

- خواص مشابه: پروپان و پروپیلن دارای اندازههای مولکولی و ویژگیهای فیزیکی نزدیک به هم هستند که جداسازی مؤثر آنها بهوسیله روشهای متداول مانند تقطیر را دشوار میسازد.

- مصرف انرژی بالا: فرآیند تقطیر معمولاً نیاز به ورودی انرژی بالایی دارد، که با نسبتهای برگشتی بالا (معمولاً بین 10 تا 20) و فشارهایی در محدوده 16 تا 26 atm مشخص میشود. این امر منجر به هزینههای انرژی قابل توجهی میشود، بهویژه با افزایش قیمت انرژی.

- هزینههای سرمایه: سرمایهگذاری اولیه برای راهاندازی ستونهای تقطیر قادر به جداسازی این گازها بالا است، که پیچیدگیهای اقتصادی فرآیند جداسازی را افزایش میدهد.

- کمبود کارایی روشهای جایگزین: در حالی که روشهای جایگزینی همچون جذب، جذب سطحی و تقطیر استخراجی مورد بررسی قرار گرفتهاند، اما آنها نتوانستهاند مزایای کافی نسبت به تکنیکهای سنتی تقطیر نشان دهند.

- نیاز به بهینهسازی: بهینهسازی مداوم پارامترهای عملیاتی برای بهبود کیفیت محصول و کاهش مصرف انرژی ضروری است. با این حال، دستیابی به این تعادل میتواند بهدلیل تعامل بین عوامل مختلفی مانند نسبت برگشتی، فشار ستون و موقعیت مرحله ورودی پیچیده باشد.

این چالشها نیاز به تحقیق و توسعه مستمر در فناوریهای جداسازی را برای بهبود کارایی و کاهش هزینهها در فرآیند جداسازی پروپان و پروپیلن برجسته میکند.

هدف: این مطالعه به بررسی پارامترهای عملیاتی بهینه برای فرآیند تقطیر بهمنظور افزایش کیفیت محصول و بهبود بهرهوری انرژی میپردازد.

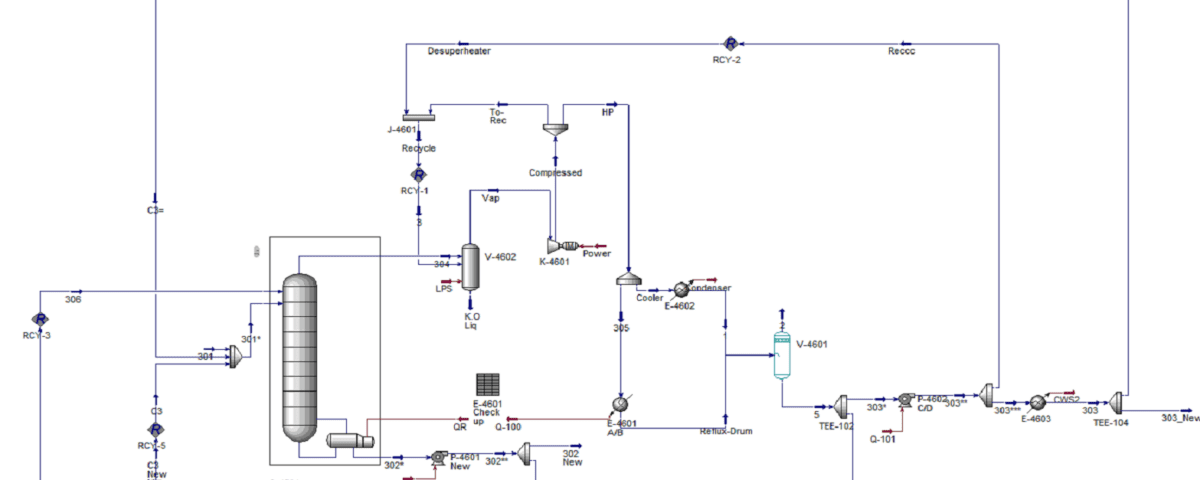

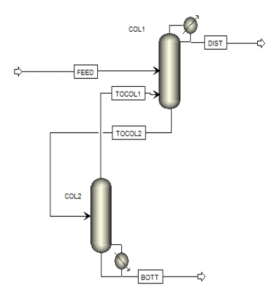

شبیهسازی فرآیند

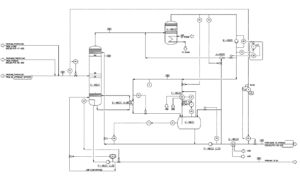

– شبیهسازی: از شبیهسازی Hysys برای مدلسازی ستون تقطیر استفاده شد.

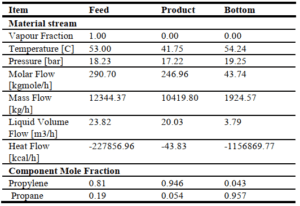

– شرایط عملیاتی: شرایط اولیه شامل خوراکی به مقدار 55.32 کیلو مول بر ساعت پروپیلن، نسبت برگشتی 10.2 و فشار ستون 18.23 atm بود.

تجزیه و تحلیل عملکرد

- بهینهسازی بازده: هدف شبیهسازی دستیابی به حداقل خلوص 94% پروپیلن در محصول تقطیر بود که با تنظیم پارامترهای عملیاتی، خلوص بیش از 95% بهدست آمد. شبیهسازی و تجزیه و تحلیل ستون تقطیر نشان داد که با تنظیم نسبت برگشتی از 10.2 به 10.02 و افزایش فشار ستون از 18.23 atm به 20.2 atm، امکان افزایش خلوص پروپیلن در محصول تقطیر از 94.7% به بیش از 95% وجود دارد.

- بهرهوری انرژی: این بهینهسازی منجر به کاهش قابل توجهی در ورودی انرژی دیگ بخار شده است و صرفهجویی تقریبی kcal/h 106×0.4 را نشان میدهد که به بهبود بهرهوری انرژی در فرآیند جداسازی اشاره دارد.

- راهنماهای عملیاتی: نتایج اطلاعات ارزشمندی را در مورد پارامترهای عملیاتی که میتوان برای کنترل و کارایی بهتر فرآیند جداسازی پروپیلن-پروپان تنظیم کرد، ارائه میدهد و به درک عمیقتری از دینامیک آن کمک میکند.

یافتهها نشان میدهد که در حالی که روشهای جداسازی جایگزین مورد بررسی قرار گرفتهاند، بهینهسازی فرآیندهای تقطیر موجود همچنان از اهمیت بالایی برخوردار است تا زمانی که فناوریهای موثرتری توسعه یابند. این مطالعه بر اهمیت بهبود مستمر در پارامترهای عملیاتی برای افزایش کیفیت محصول و مصرف انرژی در فرآیندهای پتروشیمی تأکید میکند.

بهینهسازی پاسخ

– با استفاده از نرمافزار آماری (Minitab)، این مطالعه شرایط را بهمنظور حداکثر کردن بازده پروپیلن در حالی که بار دیگ بخار را حداقل میکند، بهینهسازی کرد و خلوص بالای 95% با نیازهای انرژی کاهش یافته بهدست آمد.

عوامل کلیدی تأثیرگذار بر مصرف انرژی در تقطیر پروپیلن و پروپان شامل موارد زیر است:

1. نسبت برگشتی: نسبت برگشتی بالاتر به طور معمول باعث بهبود کارایی جداسازی میشود اما مصرف انرژی را بهدلیل نیاز به حرارت اضافی برای فرآیندهای بخار شدن و میعان افزایش میدهد. مطالعه نشان میدهد که کاهش نسبت برگشتی از 10.2 به 10.02 میتواند باعث صرفهجویی قابل توجهی در انرژی شود در حالی که سطح بالای خلوص پروپیلن در محصول تقطیر حفظ میشود.

2. فشار ستون: فشار عملیاتی بر نقاط جوش اجزاء و انرژی مورد نیاز برای دیگ بخار تأثیر میگذارد. کاهش فشار ستون میتواند خلوص پروپیلن را افزایش دهد اما ممکن است بار دیگ بخار را افزایش دهد که منجر به مصرف انرژی بیشتر شود. مطالعه نشان داد که افزایش فشار ستون از 18.23 atm به 20.2 atm در حالی که سایر پارامترها بهینهسازی شدهاند، منجر به کاهش ورودی انرژی دیگ بخار شد.

3. موقعیت مرحله ورودی: موقعیت مرحله ورودی درون ستون تقطیر بر کارایی جداسازی تأثیر میگذارد. این مطالعه نشان میدهد که قرار دادن مرحله ورودی بین سینیهای 56 و 75 بازده پروپیلن را بهینه میکند و همچنین بر نیازهای انرژی برای دیگ بخار تأثیر میگذارد.

4. بار حرارتی دیگ بخار: بار حرارتی دیگ بخار معیار مستقیمی از مصرف انرژی در فرآیند تقطیر است. این نشان میدهد که کنترل دقیق پارامترهای عملیاتی میتواند منجر به کاهش نیاز به انرژی شود.

5. برنامههای مادی و انرژی: مدیریت مؤثر ترازهای مادی و انرژی در طول فرآیند تقطیر برای بهینهسازی مصرف انرژی بسیار ضروری است. این شامل نظارت بر نرخهای جریان، دماها و فشارها بهمنظور اطمینان از عملکرد کارآمد و کاهش ضایعات است.

با تنظیم دقیق این عوامل، ممکن است هم کیفیت محصول و هم بهرهوری انرژی در جداسازی پروپان و پروپیلن افزایش یابد که با توجه به افزایش هزینههای انرژی و ملاحظات محیطی در فرآیندهای تصفیه نفت از اهمیت بالایی برخوردار است.

نسبت برگشتی نقش حیاتی در تأثیر بر مصرف انرژی در فرآیند تقطیر پروپیلن و پروپان ایفا میکند. در اینجا چگونگی تأثیر آن بر فرآیند آورده شده است:

1. کارایی جداسازی: نسبت برگشتی بالاتر کارایی جداسازی را با افزایش تعداد مراحل نظری در ستون تقطیر بهبود میبخشد. این امر منجر به تصفیه بهتر پروپیلن از پروپان میشود که با توجه به خواص فیزیکی مشابه آنها ضروری است. با این حال، این افزایش کارایی هزینهای بهدنبال دارد و مصرف انرژی را بهدلیل نیاز به ورودی حرارت اضافی برای فرآیندهای بخار شدن و میعان افزایش میدهد.

2. تقاضای انرژی: همانطور که در مطالعه مشاهده شد، افزایش نسبت برگشتی معمولاً منجر به افزایش بار دیگ بخار میشود که بهطور مستقیم با مصرف انرژی مرتبط است. بهطور مثال، حفظ نسبت برگشتی بالا (حدود 10-20) نیازمند ورودی انرژی قابل توجهی برای حفظ عملکرد مؤثر سیستم است. در مقابل، کاهش نسبت برگشتی میتواند نیاز به انرژی را کاهش دهد اما ممکن است بر خلوص محصول تأثیر منفی بگذارد.

3. شرایط بهینه: تحقیقات نشان دادند که بهینهسازی نسبت برگشتی میتواند منجر به صرفهجوییهای قابل توجه در انرژی در حالی که هنوز سطوح بالای خلوص پروپیلن حفظ میشود، شود. بهعنوان مثال، کاهش نسبت برگشتی از 10.2 به 10.02 منجر به کاهش قابل توجه ورودی انرژی دیگ بخار به میزان تقریباً kcal/h 106×0.4 شد، در حالی که خلوص پروپیلن بالای 95% حفظ گردید.

4. تبادلها: تعادل دقیقی بین دستیابی به خلوص بالای محصول و حداقلسازی مصرف انرژی وجود دارد. کاهش نسبت برگشتی میتواند هزینههای انرژی را کاهش دهد اما ممکن است نیاز به نظارت دقیق داشته باشد تا اطمینان حاصل شود که کیفیت محصول به سطوح قابل قبول کاهش نمییابد.

5. تأثیر فشار: تعامل بین نسبت برگشتی و فشار ستون نیز اهمیت دارد. کاهش فشار ستون در حین تنظیم نسبت برگشتی میتواند تأثیر مثبتی بر بازده پروپیلن داشته باشد اما ممکن است بار دیگ بخار را بیشتر افزایش دهد که نیاز به بهینهسازی دقیق دارد.

خلاصه اینکه، در حالی که افزایش نسبت برگشتی کارایی جداسازی را بهبود میبخشد، اما همچنین مصرف انرژی را بهطور قابل توجهی افزایش میدهد. از این رو، بهینهسازی این پارامتر برای دستیابی به تعادل بین بهرهوری انرژی و کیفیت محصول در تقطیر پروپیلن و پروپان ضروری است.

نسبتهای برگشتی بهینه برای حداقلسازی مصرف انرژی در تقطیر پروپیلن-پروپان، بر اساس یافتههای ارائه شده، به شرح زیر است:

1. شرایط عملیاتی اولیه:

این مطالعه با نسبت برگشتی 10.2 آغاز شد. این نسبت به عنوان یک شرایط عملیاتی استاندارد برای دستیابی به خلوص پروپیلن شناسایی شد.

2. نتایج بهینهسازی:

از طریق شبیهسازی و تحلیل، مشخص شد که کاهش نسبت برگشتی به حدود 10.02 بهطور قابل توجهی بهرهوری انرژی را بهبود میبخشد در حالی که سطوح بالای خلوص پروپیلن در محصول تقطیر حفظ میشود.

3. ملاحظات فشار:

فرآیند بهینهسازی همچنین شامل تنظیم فشار ستون بود. مطالعه نشان داد که حفظ فشار ستون زیر 20 atm در حالی که از نسبت برگشتی کمتری استفاده میشود، امکان دستیابی به بازدهی بالاتر پروپیلن (بیش از 95%) در محصول تقطیر را فراهم میآورد و در عین حال مصرف انرژی کمتری دارد.

4. صرفهجویی در انرژی:

این تغییرات منجر به کاهش ورودی انرژی دیگ بخار به میزان تقریباً kcal/h 106×0.4 شد و نشان داد که مدیریت دقیق نسبت برگشتی و فشار میتواند منجر به صرفهجویی قابل توجهی در انرژی شود.

5. تبادلها:

در حالی که نسبتهای برگشتی کمتر میتوانند مصرف انرژی را کاهش دهند، اما باید با نیاز به دستیابی به سطوح خلوص مورد نظر محصول تعادل برقرار کنند. این مطالعه پیشنهاد میکند که برای عملکرد بهینه، شرایط عملیاتی باید متناسب با اهداف تولید خاص تنظیم شوند.

خلاصه اینکه، نسبت برگشتی بهینه برای حداقلسازی مصرف انرژی در تقطیر پروپیلن-پروپان حدود 10.02 است، بهویژه زمانی که با تنظیمات مناسب در فشار ستون ترکیب شود تا بهرهوری کلی و کیفیت محصول افزایش یابد.

نتیجهگیری

این مطالعه با موفقیت عملیات جداساز پروپان-پروپیلن را شبیهسازی و بهینهسازی کرد و نشان داد که تنظیمات دقیق در نسبت برگشتی و فشار ستون میتواند منجر به بهبودهای قابل توجهی در کیفیت محصول و بهرهوری انرژی شود. یافتهها اطلاعات ارزشمندی برای عملیات آینده ارائه میدهد.

این پروژه توسط شرکت APIPCO به کمک مقاله از روی دیتاها و نقشه های صنعتی پتروشیمی شبیه سازی و سپس بهینه سازی گردید.

شبیه سازی و بهینه سازی جداسازی پروپان و پروپیلن پتروشیمی ایلام واحد 4600

در این پروژه شبیه سازی و بهینه سازی جداسازی پروپان و پروپیلن پتروشیمی ایلام واحد 4600 در نرم افزار اسپن هایسیس ورژن 14 شبیه سازی شده است. این پروژه دارای گزارش کامل صنعتی و آموزش کامل می باشد.