مقدمه

مدیران شرکت پتروساخت چهل ستون در سه دهه اخیر با تاسیس و راه اندازی واحدهای مختلف پایین دستی پتروشیمی حضوری مؤثر در این بخش از صنعت داشته و با توجه به گسترش حوزه فعالیت ایشان در سال ۱۳۸۸ مدیران شرکت تصمیم به تاسیس شرکت فنی مهندسی پتروساخت چهل ستون گرفته تا بتوانند در حوزه صنایع نفت، گاز، پالایش، پتروشیمی، نیروگاهی، فولاد و معادن پروژه های بزرگ را به شکلی کاملا تخصصی در زمینه های طراحی، ساخت، نصب و راه اندازی، مدیریت و اجرا نمایند. ماموریت ما دستیابی به پروژه های EPC با یک قیمت رقابتی، ایجاد یک فضای همکاری مطمئن و قابل اطمینان و انجام پروژه در یک بازه زمانی معقول و تحویل پروژه با کیفیتی رضایت بخش و قابل قبول است.

شرکت پتروساخت چهلستون به پشتوانه تیم مدیریتی ،فنی و مهندسی و همچنین بازرگانی زبده خود و به واسطه امکانات کارگاه های ساخت موجود در کارخانه، این وجه تمایز را برای کارفرمایان محترم دارد که با پیوستگی بحش های Engineering، procurement و construction در قالب یک مجموعه منظم و بدون وابستگی به شرکت ها و کارگاه های مستقل دیگر می تواند در یک پروژه به لحاظ کاهش هزینه ها و صرفه جویی در زمان اجزای پروژه ها انتخاب مناسبی باشد.

آروماتیک ها

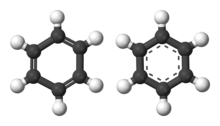

آروماتیک ها یا ترکیبات معطر دسته ای از ترکیبات شیمیایی هستند که به دلیل پایداری و خواص شیمیایی منحصر به فردشان به دلیل سیستم مزدوج الکترون های پی در یک حلقه بسته مشخص می شوند. ترکیبات معطر پایداری خاصی به نام آروماتیک بودن را نشان می دهند که از یک سیستم مزدوج از پیوندهای متناوب دوگانه و منفرد ایجاد می شود که یک حلقه را تشکیل می دهد.

منابع اولیه جهت تولید آروماتیک ها عبارتند از فرایندهای تبدیل کاتالیستی (Catalytic Reforming) و همچنین بنزین پیرولیز تولیدی در واحدهای کراکینگ با بخار می باشد. فرایندهای تبدیل کاتالیستی به طور معمول در پالایشگاه های نفت خام جهت تولید بنزین با عدد اکتان بالا استفاده می شود. روش کراکینگ با بخار نیز به منظور تولید الفین های سبک از جمله اتیلن مورد استفاده قرار می گیرد که در صورت استفاده از خوراک های مایع در این واحدها، محصول جانبی و غنی از آروماتیک ها تحت عنوان بنزین پیرولیز (Pyrolysis Gasoline) تولید می شود که می توان ترکیبات بنزن، تولوئن و زایلن ها را از آن استخراج نمود. به طور معمول در ابتدا به کمک روش تقطیر استخراجی ترکیبات آروماتیکی از غیر آروماتیکی جدا و سپس در مرحله بعد با مکانیستم تقطیر ترکیبات بنزن، تولوئن و زایلن ها از هم جدا می شوند.

ترکیبات معطر رایج

– بنزن (C6H6): ساده ترین هیدروکربن معطر است که به عنوان ماده اولیه برای بسیاری از مواد شیمیایی استفاده می شود.

– تولوئن (C7H8): بنزن با گروه متیل، به عنوان حلال صنعتی و پیش ساز سایر مواد شیمیایی استفاده می شود.

– نفتالین (C10H8): متشکل از دو حلقه بنزن ذوب شده است که معمولاً در گلوله ها استفاده می شود.

– فنل (C6H5OH): بنزن با گروه هیدروکسیل که در تولید پلاستیک و داروسازی استفاده می شود.

خواص

ترکیبات آروماتیک به دلیل عدم موضع گیری الکترون ها نسبت به همتایان غیر آروماتیک خود پایدارتر هستند. ترکیبات معطر معمولاً برای حفظ آروماتیک بودن خود به جای واکنش های افزودن، تحت واکنش های جایگزینی قرار می گیرند. جایگزینی معطر الکتروفیلیک رایج است. بسیاری از ترکیبات معطر مایع یا جامد در دمای اتاق با بوهای مشخص هستند. آنها اغلب نقطه جوش بالاتری در مقایسه با ترکیبات آلیفاتیک با وزن مولکولی مشابه دارند.

کاربردهای صنعتی

بسیاری از آروماتیک ها مانند بنزن، تولوئن و زایلن به عنوان حلال در واکنش های شیمیایی و فرآیندهای صنعتی استفاده می شوند. آروماتیک ها پیش ساز پلیمرهایی مانند پلی استایرن و پلی استرها هستند. ساختارهای معطر به دلیل پایداری و واکنش پذیری در بسیاری از داروها رایج است. بسیاری از رنگ ها و رنگدانه ها حاوی سیستم های معطر هستند که رنگ های زنده و پایداری را ارائه می دهند.

شرح فرآیند

آروماتیک ها به ترکیبات حلقوی هیدروکربنی اطلاق می شود که در ترکیب خود دارای دارای حلقه هایی با 6 اتم کربن هستند. ترکیبات آروماتیک به خصوص بنزن، تولوئن و زایلن ها ( به اختصار به این سه ترکیب BTX گفته می شود) به عنوان خوراک اصلی برای تولید تعداد بسیاری از مواد واسطه صنعت پتروشیمی مورد استفاده قرار می گیرند که آنها نیز به نوبه خود در تولید الیاف مصنوعی، رزین، مواد منفجره، آفت کش ها، مواد شوینده و بسیاری دیگر از مواد نقش دارند.

خوراک واحد کراکینگ کاتالیستی نفتای بدست آمده از تقطیر اتمسفری نفت خام است. این برش برج تقظیر حاوی هیدروکربن های C6 تا C10 هستند که شامل ترکیبات پارافینی، نفتنی و آروماتیکی می شوند. تولید ترکیبات آروماتیک در واحدهای پتروشیمی انجام می گیرند که خوراک مورد نیاز خود را از پالایشگاه های نفت خام تامین می کنند. موارد مهم در فرآیند ریفورمینگ کاتالیستی شامل آماده سازی خوراک، کنترل دما، واکنش در ریفورمر و بازیابی محصول است، دونوع ریفورمر برای این کار وجود دارد که عبارتند از semi regeneration و nonregeneration cyclic moving bed، برای انتخاب راکتور نیز می توان از دو نوع راکتور با جریان شعاعی (radial flow) و راکتور با جریان محوری (axial flow) انتخاب کرد.

ریفرمینگ کاتالیستی

فرآیند ریفرمینگ عموما در سه یا چهار راکتور جریانی آدیاباتیک بستر ثابت انجام می گیرد. کاتالیست های مورد استفاده اکثرا از جنس Pt/Al2O3 و در برخی موارد حاوی فلزاتی ( Re, Ir, Sn) برای ارتقای بهبود عملکرد کاتالیست هستند. امروزه بیشتر واحدهای ریفرمینگ کاتالیستی به صورت semi regeneration کار می کنند، منظور از semi regeneration این است که سیستم پس از مدت زمان 6-24 ماه خاموش (Shutdown) شده و کاتالیست های کک گرفته را برای بازیابی از راکتور خارج کرده و پس از بازیابی دوباره سیستم فعال می شود. البته واحدهای بازیابی پیوسته کاتالیست نیز موجود است که در آن یک سیستم به صورت پیوسته هر بار مقدار کمی از کاتالیست را خارج کرده، به واحد بازیابی میفرستد و پس از بازیابی دوباره به راکتور باز میگرداند، در این روش سیستم Shutdown ندارد و از لحاظ فنی بسیار کارآمد است.

جداسازی آروماتیک ها

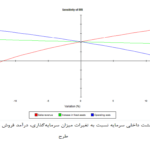

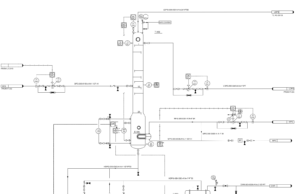

خروجی استریپر که با نام بنزین پیرولیز خام (Pyrolysis Gasoline) یا پای گس شناخته می شود، به یک واحد استخراج با حلال فرستاده می شود، در این واحد ترکیبات آروماتیک و غیر آروماتیک از یکدیگر جدا خواهند شد. مخلوط حاوی ترکیبات آروماتیک به یک برج تقطیر فرستاده شده و در آنجا تولوئن و بنزن خالص نیز از مخلوط جدا می شوند. جریان خروجی از برج تقطیر به یک برج تقطیر دیگر فرستاده شده و در آنجا اتیل بنزن و اورتوزایلن از باقی مواد جدا می شوند. مخلوط این دو ترکیب نیز در یک اسپلیتر از یکدیگر جدا می گردند. در شکل زیر نمودار ساده واحد جداسازی آروماتیک ها نشان داده شده است.

جریان C8+ خروجی از ستون تولوئن که حاوی مخلوط زایلن هاست به ستون زایلن فرستاده شده و در یک اسپلیتر پارازایلن خالص از باقی مواد جدا می شود. مواد حاصل از واحد جداسازی پارازایلن به واحد ایزومریزاسیون فرستاده می شود که در آنجا دوباره پارازایلن تولید شده و مجددا به واحد جداسازی پارازایلن فرستاده می شود.

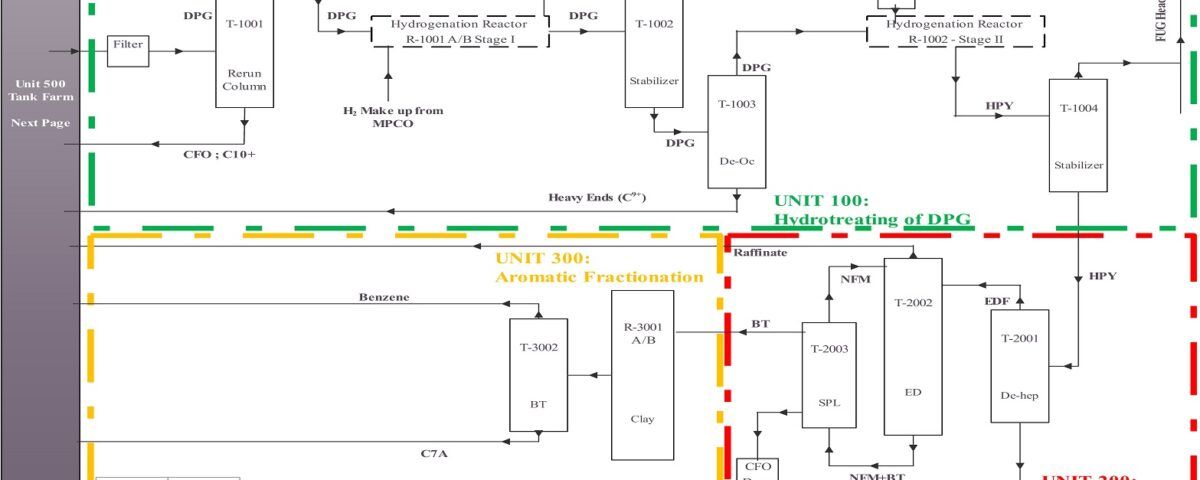

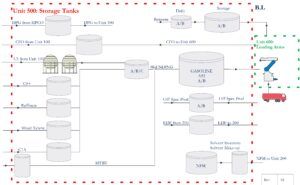

واحد 500 در یک تاسیسات صنعتی مجتمع پتروشیمی

نمودار ارائه شده زیر، یک شمای کلی از واحد 500 در یک تاسیسات صنعتی مجتمع پتروشیمی را نشان میدهد. این واحد به عنوان مرکز ذخیرهسازی مواد شیمیایی مختلف عمل میکند و نقش کلیدی در فرایند تولید محصولات نهایی ایفا میکند. واحد 500؛ شامل مجموعهای از مخازن است که مواد شیمیایی مختلفی را در خود جای میدهند. نام این مواد شیمیایی به صورت اختصاری (مانند DPG، CFO، C5) و برخی به صورت کامل (مانند بنزن، زایلن مخلوط) ذکر شده است.

خطوط روی نمودار، مسیر حرکت مواد شیمیایی بین واحد 500 و سایر واحدهای فرآیندی (مانند واحدهای 100، 200 و 600) را نشان میدهند. برخی از مواد شیمیایی در این واحد با هم مخلوط میشوند تا محصولات نهایی مانند بنزین A92 تولید شود. واحد 600؛ به عنوان واحد بارگیری معرفی شده است و محصولات نهایی از طریق بازوهای بارگیری به تانکرها یا خطوط لوله منتقل میشوند. واحد 500 نقش بسیار مهمی در فرایند تولید محصولات نهایی ایفا میکند. درک کامل عملکرد این واحد به بهبود بهرهوری، کاهش هزینهها و افزایش ایمنی کمک شایانی خواهد کرد.

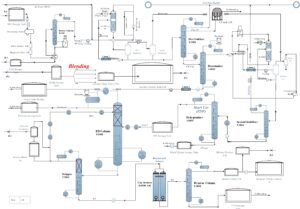

ارائه دانش فنی استحصال بنزن و تولید بنزین از بنزین پیرولیز

بنزین پیرولیز (پیگاس) محصول جانبی فرآیند تولید اتیلن از طریق شکافت بخار هیدروکربنهایی مانند نفتا، گازوئیل یا اتان است. پیگاس حاوی مخلوطی از هیدروکربنها، عمدتا آروماتیکها، از جمله بنزن، تولوئن و زایلنها (BTX) است که مواد پتروشیمی ارزشمندی هستند.

استخراج بنزن از بنزین پیرولیز

1. تقطیر جزئی: پیگاس ابتدا تحت تقطیر جزئی قرار میگیرد تا بر اساس نقطه جوش به فراکسیونهای مختلف تقسیم شود. پیگاس اغلب برای حذف ترکیبات سبک، از جمله هیدروکربنهای C4 و سبکتر، به منظور جلوگیری از مشکلات جابجایی، پایداریسازی میشود.

2. هیدروژناسیون: پیگاس تحت هیدروتریتینگ قرار میگیرد تا اولفینها و دیالفینها اشباع شوند که منجر به افزایش پایداری بنزین و کاهش تشکیل صمغ میشود. این فرآیند معمولاً با استفاده از کاتالیزور در دمای و فشار بالا و در حضور هیدروژن انجام میشود. در برخی فرآیندها، هیدروژناسیون انتخابی برای هدف قرار دادن ترکیبات خاص انجام میشود تا هیدروژناسیون ترکیبات آروماتیک به حداقل برسد.

3. استخراج آروماتیکها: این فرآیند بنزن، تولوئن و زایلنها را از اجزای غیر آروماتیک جدا میکند. در این روش از حلالی استفاده میشود که به صورت انتخابی ترکیبات آروماتیک را حل میکند. روش دیگری که در آن از حلالهایی مانند سولفولان یا N-متیل-2-پیرولی دون (NMP) برای استخراج انتخابی آروماتیکها از مخلوط هیدروکربنی استفاده میشود.

4. تقطیر: پس از جداسازی، جریان غنی از آروماتیکها تحت تقطیر جزئی قرار میگیرد تا بنزن، تولوئن و زایلنها خالص شوند.

نتیجه گیری

ارائه دانش فنی آروماتیک به شرکت پترو ساخت چهل ستون

در این پروژه، دانش فنی آروماتیک به شرکت پترو ساخت چهل ستون به انجام رسیده است.