مقدمه

در دنیای امروز، صنعت پتروشیمی به عنوان یکی از ارکان اساسی توسعه اقتصادی و صنعتی کشورها شناخته میشود. فرآیندهای پیچیده و حساس در این صنعت نیازمند بهرهگیری از تکنولوژیهای پیشرفته و ابزارهای شبیهسازی دقیق برای بهینهسازی عملکرد و افزایش بهرهوری هستند. یکی از این ابزارهای حیاتی، نرمافزار شبیهساز فرآیندی Aspen Plus است که به عنوان یک ابزار قدرتمند در طراحی، تحلیل و بهینهسازی فرآیندهای شیمیایی و پتروشیمیایی شناخته میشود.

Demethanizer یکی از تجهیزات کلیدی در فرآیندهای پتروشیمی است که وظیفه جداسازی متان از سایر گازها را بر عهده دارد. عملکرد بهینه این دستگاه مستقیماً بر کیفیت و خلوص محصولات حاصل از فرآیند تأثیر میگذارد. در این راستا، تحلیل دینامیکی Demethanizer به منظور درک بهتر رفتار فرآیند در شرایط مختلف عملیاتی و درک واکنشهای سیستم به تغییرات ناگهانی ضروری است.

Demethanizer

واحد (Demethanizer) در پتروشیمی بندر امام خمینی یکی از واحدهای کلیدی در فرایند جداسازی و تصفیه گازهای هیدروکربنی است. این واحد در فرآیند تولید هیدروکربنهای سبک از گاز طبیعی یا گازهای حاصل از فرآیندهای نفتی مورد استفاده قرار میگیرد.

1. هدف و عملکرد:

– هدف اصلی Demethanizer جداسازی متان از سایر هیدروکربنهای سبک، مانند اتان، پروپان و بوتان است. این جداسازی معمولاً برای تولید اتان به عنوان خوراک واحدهای پتروشیمی و همچنین برای بازیابی متان به عنوان سوخت انجام میشود.

2. فرایند کار:

– گاز خوراک به واحد Demethanizer وارد میشود و در دما و فشار مشخصی به برج تقطیر وارد میشود. در این برج، با استفاده از اصول تقطیر، گازها بر اساس نقطه جوش خود جداسازی میشوند.

– گازهای سبکتر (مانند متان) در قسمت بالای برج خارج میشوند، در حالی که هیدروکربنهای سنگینتر (مانند اتان و پروپان) در قسمت پایین برج جمعآوری میشوند.

3. اجزای اصلی:

– برج تقطیر: قلب واحد Demethanizer که در آن جداسازی انجام میشود.

– چگالندهها و بخارسازها: برای کنترل دما و فشار و تبدیل بخار به مایع و بالعکس.

– پمپها و کمپرسورها: برای انتقال و فشردهسازی گازها.

4. مزایا:

– بازیابی و جداسازی بهینه هیدروکربنها که منجر به افزایش بهرهوری و کاهش اتلاف منابع میشود.

– تولید محصولات با کیفیت بالا که میتوانند به عنوان خوراک برای واحدهای پتروشیمی دیگر مورد استفاده قرار گیرند.

5. چالشها:

– کنترل دما و فشار در برج تقطیر برای جلوگیری از ایجاد مشکلاتی مانند ککسازی یا تشکیل رسوبات.

– نیاز به نگهداری و تعمیرات منظم برای حفظ کارایی و ایمنی واحد.

شبیهسازی دینامیکی

به منظور انجام شبیه سازی دینامیکی ابتدا باید شبیه سازی حالت پایا انجام شود. و سپس فایل حالت پایا به محیط دینامیکی منتقل می گردد. حالت پایا در نرم افزار اسپن پلاس انجام شده است. ابتدا ترکیبات موجود در فرآیند را انتخاب کرده. و پس از آن مدل ترمودینامیکی انتخاب می شود. در این پروژه از معادله حالت پنگ رابینسون استفاده شده است. لیست ترکیبات انتخاب شده در شکل زیر نشان داده شده است.

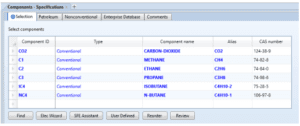

فلوشیت واحد متان زدایی در محیط نرم افزار اسپن پلاس پیاده سازی شده و در شکل زیر نشان داده شده است.

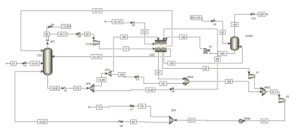

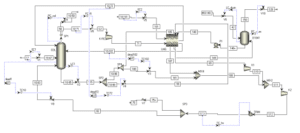

به منظور انجام شبیه سازی دینامیکی بایستی تجهیزات مربوط به تغییر فشار از قبیل پمپ، کمپرسور و شیر کنترلی به شبیه سازی اضافه شود. به این منظور در شبیه سازی فوق شیرهای کنترلی در محل مناسب قرار داده شده اند. پس از انجام شبیه سازی حالت پایا، فایل شبیه سازی به محیط اسپن دینامیک منتقل می شود. در محیط نرم افزار اسپن دینامیک حلقه های کنترل مناسب پیاده سازی شده و پس از آن عملکرد سیستم کنترل مورد بررسی قرار می گیرد. ساختار نهایی در شکل نشان داده شده است.

تنطیمات کنترلهای نصب شده

تنظیمات کنترل های نصب شده به قرار زیر می باشد:

برای کنترلر سطح، کنترلر تناسبی با بهره 2 در نظرگرفته شده است. برای دبی، تناسبی- انتگرالی با بهره 0/5 و ثابت زمانی 0/3 دقیقه، برای کنترلر فشار، نوع تناسبی-انتگرالی با بهره 20 و ثابت زمانی 12 دقیقه در نظر گرفته شده است. در دما، کنترلر تناسبی-انتگرالی استفاده شده. و پارامترهای کنترلر با روش رله پسخور و تنظیمات تیریوس-لویبن تنظیم شده است.

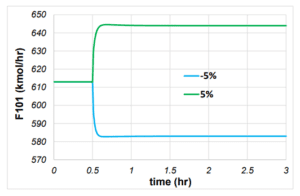

نمودار تغییرات دبی مولی جریان

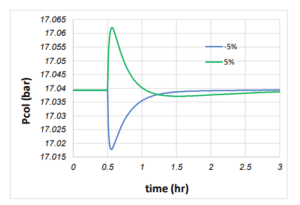

پس اعمال اغتشاش، تغییرات متغیرهای مهم فرآیند متان زدایی را در حضور اغتشاش بررسی میکنیم. کنترل فشار برج توسط جریان 10-50 صورت می گیرد. با توجه به اینکه این جریان بخار خروجی از برج می باشد لذا به خوبی می تواند فشار برج را کنترل کند. تغییرات دینامیکی فشار برج در شکل نشان داده شده است.

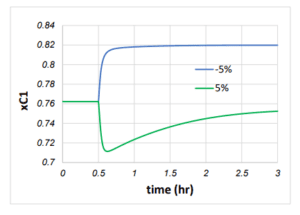

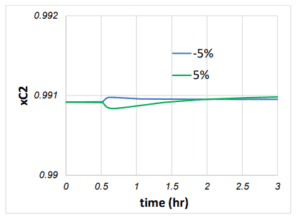

پس از اعمال اغتشاش به فرآیند، کنترل کننده دمای سینی 16 برج به خوبی عمل کرده و دمای سینی را در مقدار مقرر خود نگه می دارد. غ لظت متان در جریان 10-50 و غلظت اتان در جریان 10-75 از متغیرهای مهم فرآیند متان زدایی می باشد.به ترتیب غلظت متان و اتان در جریان های م ذکور در حضور اغتشاش ورودی به فرایند تغییرات چندانی نداشته و سیستم کنترل توانسته است اغتشاش ورودی را دفع کند.

نتیجه گیری

در این پروژه شبیه سازی دینامیکی فرآیند متان زدایی با استفاده از نرم افزار اسپن دینامیک مورد بررسی قرار گرفته است. ساختار کنترلی مورد پیاده سازی شده و به ازای تغییرات 5 ± درصدی جریان خوراک مورد بررسی قرار گرفته است. در حضور اغتشاش ورودی به سیستم، غلظت متان و اتان در جریان های محصول در مقادیر قابل قبول باقی می مانند.

نمونه پروژههای انجام شده با اسپن پلاس

شبیه سازی استاتیکی و دینامیکی واحد های 105،106،107 عسلویه در اسپن پلاس

شبیه سازی پایا و دینامیک واحد استایرن (Styrene) با اسپن پلاس

شبیهسازی دینامیک فرآیند آبزدایی هتروژنی اتانول با اسپن پلاس

شبیهسازی و تحلیل دینامیکی Demethanizer با استفاده از Aspen Plus در BIPC

این پروژه تحلیل دینامیکی Demethanizer با استفاده از نرمافزار اسپن پلاس برای پتروشیمی بندر امام خمینی (BIPC) به منظور بهینهسازی فرآیند جداسازی متان از سایر گازها انجام شده است. این پروژه برای شرکت پتروشیمی بندر امام خمینی اجرا گردیده و لایسنس این واحد متعلق به شرکت لینده میباشد. نتایج حاصله از این تحلیل میتواند به بهبود عملکرد سیستم و افزایش بهرهوری در فرآیندهای تولید کمک کند.