مقدمه

شبیهسازی استاتیکی دیمتانایزر با استفاده از نرمافزار اسپن پلاس در صنایع پتروشیمی بهعنوان یک ابزار کاربردی و حیاتی در طراحی و بهینهسازی فرآیندها مطرح است. دیمتانایزرها بهطور ویژه در فرآیندهای جداسازی گازها، بهویژه در صنعت گاز طبیعی، نقش کلیدی ایفا میکنند. این تجهیزات بهمنظور حذف متان از ترکیبات هیدروکربنی و تولید محصولات با خلوص بالاتر استفاده میشوند.

نرمافزار اسپن پلاس با قابلیتهای پیشرفته خود در شبیهسازی و مدلسازی فرآیندهای شیمیایی، امکان تحلیل دقیق رفتار ترمودینامیکی و جریان مواد را فراهم میآورد. با استفاده از این نرمافزار، میتوان به شبیهسازی دقیق و بهینهسازی عملکرد دیمتانایزرها پرداخت و از این طریق به کاهش هزینهها و بهبود کارایی فرآیندهای پتروشیمی کمک کرد.

دیمتانایزر

دیمتانایزر (Demethanizer) یکی از تجهیزات کلیدی در فرآیندهای جداسازی و تصفیه گازهای طبیعی است. بهطور خاص برای حذف متان از مخلوطهای هیدروکربنی بهکار میرود و به تولید محصولات با خلوص بالا کمک میکند. دیمتانایزر معمولاً در صنایع پتروشیمی و گاز طبیعی بهکار میرود و محلی برای جداسازی هیدروکربنهای سنگینتر از متان است. دیمتانایزر بر اساس اصول ترمودینامیکی جداسازی عمل میکند و معمولاً در دو مرحله اصلی انجام میشود: تبخیر و تقطیر. در این فرآیند، مخلوط هیدروکربنی وارد دیمتانایزر میشود و تحت تأثیر دما و فشار خاصی قرار میگیرد.

ورود مخلوط:

مخلوط گاز طبیعی به دیمتانایزر وارد میشود. این مخلوط شامل متان و هیدروکربنهای سنگینتر مانند اتان، پروپان و بوتان است.

تقطیر:

در این مرحله، با استفاده از یک مبدل حرارتی، دما و فشار تنظیم میشود. با کاهش دما و افزایش فشار، هیدروکربنهای سنگینتر بهطور مایع تبدیل میشوند و از متان جدا میشوند.

جداسازی:

مایع تولید شده به یک ستون تقطیر منتقل میشود، جایی که جداسازی بیشتری انجام میشود. در این ستون، با استفاده از سینیها یا پرکنندهها، تبادل حرارتی و جرم بهصورت مداوم انجام میگیرد.

خروج محصولات:

در نهایت، متان بهعنوان محصول سبکتر از بالای ستون خارج میشود و هیدروکربنهای سنگینتر از پایین ستون جمعآوری میشوند.

طراحی و ساختار

دیمتانایزر معمولاً دارای اجزای زیر است:

– ستون تقطیر: شامل سینیها یا پرکنندهها برای بهینهسازی تبادل حرارتی و جرم.

– مبدل حرارتی: برای کنترل دما و فشار و فراهم کردن شرایط مطلوب جهت جداسازی.

– پمپها و کمپرسورها: برای انتقال و فشردهسازی گازها و مایعات.

– سیستمهای کنترل: برای نظارت و تنظیم پارامترهای عملیاتی.

پارامترهای مؤثر بر عملکرد

پارامترهای مختلفی بر عملکرد دیمتانایزر تأثیر میگذارند که عبارتند از:

– دما و فشار: تنظیم دقیق این دو پارامتر به جداسازی مؤثر هیدروکربنها کمک میکند.

– جریان ورودی: میزان و ترکیب مخلوط ورودی تأثیر زیادی بر عملکرد دیمتانایزر دارد.

– طراحی ستون: نوع و طرح سینیها و پرکنندهها بر روی کارایی تقطیر تأثیرگذار است.

اهمیت در صنعت

دیمتانایزرها به دلیل توانایی در تولید محصولات با خلوص بالا و کاهش هزینههای عملیاتی، در صنایع پتروشیمی و گاز طبیعی بسیار حائز اهمیت هستند. آنها به بهینهسازی فرآیندهای جداسازی کمک کرده و به تأمین نیازهای روزافزون انرژی و مواد اولیه در صنایع مختلف میپردازند. با توجه به تقاضای بالا برای هیدروکربنهای با کیفیت و خلوص بالا، بهینهسازی عملکرد دیمتانایزرها بهعنوان یکی از چالشهای عمده در صنعت پتروشیمی مطرح است.

شبیهسازی استاتیک

شبیهسازی استاتیک به معنای تحلیل و مدلسازی یک فرآیند شیمیایی در شرایط پایدار است. در مورد واحد demethanizer، شبیهسازی استاتیک به معنای بررسی و تحلیل عملکرد این واحد در زمانهایی است که سیستم به حالت تعادل رسیده و پارامترهای عملیاتی تغییر نمیکنند.

تحلیل عملکرد

با استفاده از شبیهسازی استاتیک، میتوان عملکرد برج را تحلیل کرد. این شامل بررسی نرخ جداسازی متان از دیگر هیدروکربنها، محاسبه خلوص محصولات نهایی، و تحلیل اثر تغییرات دما و فشار بر روی کارایی برج میباشد. این اطلاعات به مهندسان کمک میکند تا نقاط قوت و ضعف فرآیند را شناسایی کنند.

بهینهسازی

شبیهسازی استاتیک به مهندسان این امکان را میدهد که شرایط عملیاتی را بهینهسازی کنند. به عنوان مثال، میتوان نسبت خوراک ورودی، دما و فشار را تغییر داد تا بهترین کارایی و کمترین هزینههای عملیاتی را به دست آورد. این به معنای دستیابی به حداکثر جداسازی و حداقل مصرف انرژی است.

در نهایت، نتایج شبیهسازی استاتیک میتواند به عنوان مبنایی برای طراحی و بهینهسازی سیستمهای عملیاتی واقعی استفاده شود. این نتایج به تیمهای مهندسی اجازه میدهد تا تصمیمات بهتری در مورد طراحی و بهرهبرداری از واحد demethanizer اتخاذ کنند.

مزایای فرآیند

شبیهسازی استاتیکی این فرآیند به مهندسان و طراحان اجازه میدهد تا عملکرد سیستم را تحلیل کرده و بهینهسازی کنند. با استفاده از شبیهسازی، میتوان پارامترهای عملیاتی مانند دما، فشار و تعداد مراحل برج را تغییر داد تا بهترین کارایی و کمترین هزینههای عملیاتی حاصل شود.

لایسنس

بهعلاوه، این فرآیند تحت لایسنس و فناوری شرکت لینده (Linde) انجام میشود. این شرکت، یکی از پیشگامان جهانی در زمینه فناوریهای جداسازی گاز و پتروشیمی است و تجربیات و تکنولوژیهای خود را در پروژههای مختلف به کار میگیرد.

نتیجهگیری

نمونه پروژه انجام شده

شبیه سازی استاتیکی و دینامیکی واحد های 105،106،107 عسلویه در اسپن پلاس

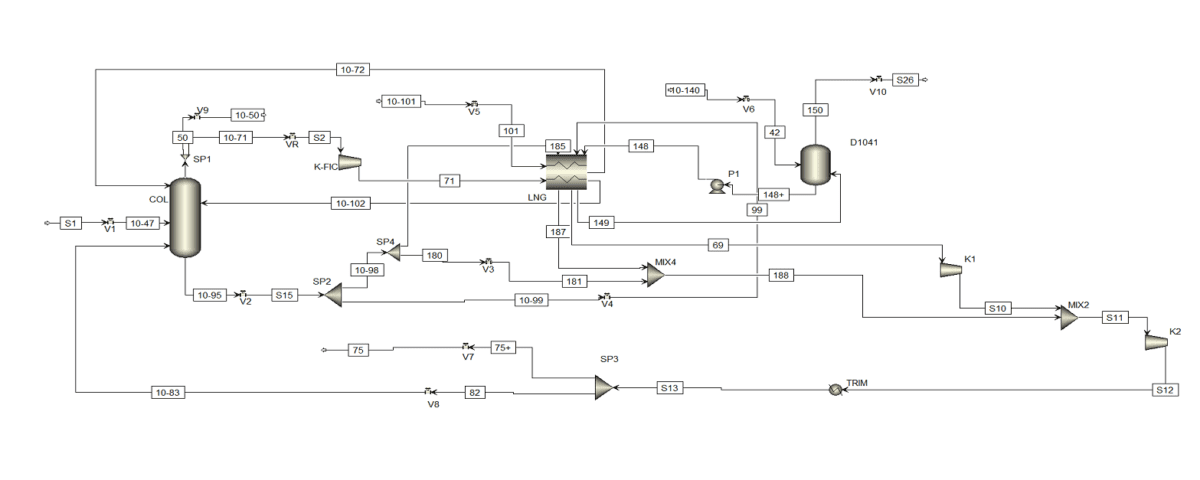

شبیهسازی استاتیکی Demethanizer با استفاده از Aspen Plus در BIPC

این پروژه شبیهسازی استاتیکی Demethanizer با استفاده از نرمافزار اسپن پلاس برای پتروشیمی بندر امام خمینی (BIPC) به منظور جداسازی متان از سایر گازها انجام شده است. این پروژه برای شرکت پتروشیمی بندر امام خمینی اجرا گردیده و لایسنس این واحد متعلق به شرکت لینده میباشد.