مقدمه

فرآیندهای صنعتی، بهویژه در صنایع پتروشیمی و پلیمر، نیازمند کنترل دقیق شرایط عملیاتی برای دستیابی به محصولات با کیفیت و مطابق با استانداردهای ایمنی هستند. یکی از چالشهای اصلی در تولید PVC، حذف مؤثر مونومر وینیل کلراید (VCM) از لاتکس است. VCM، بهعنوان یکی از مواد سمی و خطرناک، باید قبل از ذخیرهسازی و یا ورود به مراحل بعدی فرآیند، بهطور کامل از محصول نهایی جدا شود. در این راستا، واحد 445 (گاززدایی) برای انجام این عملیات حساس و ضروری طراحی شده است.

واحد گاززدایی 445 با بهرهگیری از فناوریهای پیشرفتهای مانند پمپهای خلأ حلقه آبی (WATER RING) و تزریق بخار فشار پایین، مونومر واکنشنیافته را از لاتکس جداسازی کرده و آن را به محدوده استانداردی کاهش میدهد. این واحد به گونهای طراحی شده است که محتویات VCM در محصول نهایی به محدوده ppm 250-300 کاهش یابد و این فرآیند تحت شرایط کنترل شده دما و فشار انجام میپذیرد.

هدف اصلی از شبیهسازی این فرآیند در نرمافزار Aspen Plus، تحلیل رفتار فرآیند تحت شرایط مختلف عملیاتی و بهینهسازی پارامترهای کلیدی بوده است. با استفاده از این ابزار پیشرفته، مهندسان فرآیند قادرند نحوه عملکرد سیستم را بهصورت دقیق بررسی و شبیهسازی کنند، تا از بهرهوری بالاتر و کنترل بهتر فرآیند در شرایط واقعی اطمینان حاصل نمایند.

در این گزارش، ضمن بررسی کلی فرآیند گاززدایی، جزئیات شبیهسازی انجامشده در فاز پلیمر با نرمافزار Aspen Plus بهطور جامع ارائه خواهد شد. اطلاعات ارائهشده میتواند بهعنوان راهنمایی برای بهرهبرداری و بهینهسازی عملکرد واحد 445 (گاززدایی) پتروشیمی اروند مورد استفاده قرار گیرد.

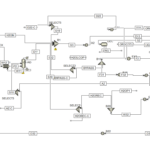

شرح فرآیند

واحد 445 (گاززدایی) پتروشیمی اروند، با هدف کاهش غلظت مونومر واکنشنیافته وینیل کلراید (VCM) در لاتکس PVC طراحی شده است. پس از تکمیل فرآیند پلیمریزاسیون، لاتکس حاوی VCM بهطور پیوسته وارد این واحد میشود تا گازهای محلول، از جمله VCM، از آن جدا شوند. فرآیند گاززدایی در این واحد بهصورت مداوم انجام میپذیرد و از چندین تکنیک کلیدی برای افزایش کارایی حذف مونومر استفاده میشود. این تکنیکها شامل استفاده از بخار فشار پایین، پمپهای خلأ حلقه آبی (WATER RING) و وسلهای گاززدایی چندمرحلهای است.

مرحله اول: ورود لاتکس به وسل گاز زدایی

لاتکس حاوی VCM، پس از پلیمریزاسیون، از راکتورهای پلیمری وارد وسلهای گاززدایی (45V-44501A-C) میشود. در این مرحله، لاتکس با استفاده از نازلهای اسپری بخار (45V-44501A-C-CI01) به داخل وسلها پاشیده میشود. بخار کمفشار بهمنظور گرم کردن لاتکس و تسریع در جدا شدن مونومرها از لاتکس استفاده میشود. با این روش، قطرات لاتکس در مجاورت بخار گرم، مونومر واکنشنیافته و گازهای دیگر را از خود آزاد میکنند.

مرحله دوم: جداسازی بخار و مونومرها

هنگامی که بخار وارد وسل گاززدایی میشود، از طریق نازلهای اسپری، به قطرات لاتکس تزریق میشود و باعث گرم شدن آن میشود. این گرمایش منجر به تبخیر بخشی از بخار و آزاد شدن VCM از لاتکس میشود. فشار در وسل گاززدایی توسط یک کنترلر به میزان 0.3 بار تنظیم میشود تا شرایط بهینه برای جداسازی گازها فراهم گردد. بخار مورد استفاده از یک فیلتر عبور میکند تا از هر گونه آلودگی احتمالی جلوگیری شود.

مرحله سوم: دفع بخارات و مونومرهای جداشده

گازهای آزاد شده شامل VCM و بخار، بهصورت مداوم از بالای وسل گاززدایی خارج میشوند. این گازها از طریق مبدلهای حرارتی (45E-44501A-B) سرد شده و وارد سیستم جداسازی قطرات (droplet separator) میشوند تا هرگونه ذرات مایع، لاتکس یا PVC از گازها جدا گردد. این جداسازی توسط صفحات لایهای (lamella) در داخل سیستم انجام میشود. پس از آن، VCM باقیمانده از طریق پمپهای خلأ حلقه آبی (WATER RING PUMPS) به واحد بازیافت مونومر منتقل میگردد.

مرحله چهارم: انتقال لاتکس گاززدایی شده

لاتکس گاززداییشده، که حالا دارای مقادیر بسیار کمی از VCM است (حدود 250-300 ppm)، به مخازن ذخیره (یونیت 455) منتقل میشود. سپس این محصول به مراحل بعدی فرآوری یا ذخیرهسازی هدایت میشود. در این مرحله، مواد جداشده از لاتکس شامل آب و VCM نیز جمعآوری و به واحدهای بازیافت منتقل میشود.

کنترل فرایند و جلوگیری از تشکیل کف

یکی از چالشهای اصلی در واحد گاززدایی، جلوگیری از تشکیل کف در وسلهای گاززدایی است. وجود کف میتواند باعث اختلال در عملکرد واحد و کاهش بهرهوری شود. به همین منظور، یک سیستم کفزدا (de-foamer) نصب شده است که با استفاده از محلولهای ضدکف، از تشکیل کف جلوگیری میکند. کفزدا بهصورت خودکار به وسیلهی نمایشگر کف (foam detector) فعال شده و به اولین مرحله وسل گاززدایی تزریق میشود.

بخش خلأ و پمپهای حلقه آبی

برای ایجاد شرایط خلأ مناسب جهت جداسازی مؤثر VCM، پمپهای خلأ حلقه آبی (45C-44550A-B) استفاده میشوند. این پمپها گازهای آزادشده را از بالای وسلهای گاززدایی مکیده و به سمت واحد بازیافت VCM هدایت میکنند. خلأ ایجاد شده توسط این پمپها فشار داخل وسلها را در حدود 290 میلیبار حفظ میکند، که برای جداسازی مؤثر VCM از لاتکس ضروری است.

انتقال پساب

پسابهای تولیدشده شامل آب و VCM باقیمانده، به واحد تصفیه پساب منتقل میشوند. این پسابها از کندانسورها عبور کرده و وارد سیستمهای بازیافت و تصفیه میشوند تا از تخلیه آلایندهها به محیط زیست جلوگیری شود.

شرح شبیهسازی در نرمافزار Aspen Plus

در فرآیند شبیهسازی سیستمهای حاوی پلیمر، انتخاب مدل ترمودینامیکی مناسب از اهمیت ویژهای برخوردار است. در این پروژه، با توجه به پیچیدگیهای موجود در سیستمهای پلیمر و تعاملی که بین پلیمر و مونومرهای باقیمانده وجود دارد، از رویکرد اختصاصی استفاده شد. با تنظیم دقیق دادههای تجربی در نرمافزار Aspen Plus، تلاش شد تا شرایط واقعی فرآیند بهطور دقیقتر مدلسازی شود. این رویکرد به ما امکان داد که به نتایج شبیهسازی نزدیک به واقعیت دست یابیم.

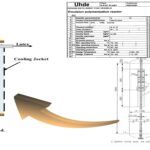

مدلسازی تجهیزات و فرآیند

یکی از بخشهای کلیدی این شبیهسازی، مدلسازی دقیق تجهیزات گاززدایی و فرآیند مرتبط با آن است. برای دستیابی به این هدف، وسلهای گاززدایی و سایر تجهیزات مرتبط مانند نازلهای اسپری بخار و پمپهای خلأ به دقت در محیط Aspen Plus تعریف شدند. با در نظر گرفتن ویژگیهای فیزیکی و شیمیایی لاتکس PVC، و همچنین شرایط عملیاتی مانند دمای بالا و فشار خلأ، توانستیم یک مدل دقیق از فرآیند گاززدایی ایجاد کنیم. در این مدلسازی، جریان مداوم لاتکس به داخل وسلهای گاززدایی با نرخهای جریان ورودی و خروجی متعادل شده است. همچنین، نرخهای تزریق بخار بهگونهای تنظیم شد که حداکثر جداسازی VCM با حداقل مصرف انرژی به دست آید. به دلیل ویسکوزیته و چسبندگی بالای فاز پلیمر، این شبیهسازی با چالشهای خاصی همراه بود که با تنظیم دقیق پارامترهای ورودی و شرایط مرزی برطرف شدند.

تحلیل نتایج و بهینهسازی فرآیند

پس از اجرای شبیهسازی، تحلیل نتایج برای ارزیابی کارایی فرآیند و شناسایی فرصتهای بهینهسازی انجام شد. یکی از مهمترین خروجیهای این شبیهسازی، میزان جداسازی VCM از لاتکس PVC بود. با توجه به شرایط عملیاتی مختلف، تاثیر دما و فشار بر عملکرد فرآیند بررسی شد. نتایج نشان داد که با تنظیم بهینه فشار عملیاتی به حدود 290 میلیبار و دمای عملیاتی به حدود 70 درجه سانتیگراد، میتوان به حداکثر جداسازی VCM رسید. تحلیلها نشان دادند که بهینهسازی این شرایط میتواند به کاهش مصرف انرژی و افزایش بهرهوری فرآیند منجر شود. همچنین، این نتایج اطلاعات ارزشمندی را برای بهبود طراحی و بهرهبرداری از سیستمهای گاززدایی در آینده فراهم میکنند.

نتیجهگیری

شبیهسازی واحد 445 گاززدایی با استفاده از نرمافزار Aspen Plus نتایج دقیقی در مورد عملکرد و بهینهسازی این واحد ارائه داد. مدلسازی بخشهای مختلف فرآیند از جمله وسلهای گاززدایی، سیستم خلأ، و نازلهای اسپری بخار به ما این امکان را داد تا بتوانیم کارایی جداسازی مونومر VCM از لاتکس را بهطور موثر تحلیل کنیم. شرایط بهینهی عملیات برای کاهش غلظت VCM به کمتر از 250-300 ppm تعیین شد. همچنین، عملکرد سیستمهای کنترلی نظیر پمپهای خلأ و نازلهای بخار مورد ارزیابی قرار گرفت تا از صحت و دقت عملکرد آنها اطمینان حاصل شود.

از نتایج شبیهسازی مشخص شد که بهینهسازی فشار، دما، و نرخ جریان بخار میتواند به افزایش بازدهی فرآیند و کاهش مصرف انرژی منجر شود. همچنین، سیستم کفزدا بهطور موثری از تشکیل کف جلوگیری کرد و پایداری عملکرد واحد را تضمین نمود. در نهایت، این شبیهسازی بهعنوان ابزاری قدرتمند در جهت بهینهسازی عملیات صنعتی و کاهش هزینهها شناخته شد و پیشنهاداتی برای بهبود بیشتر فرآیند ارائه گردید.

شبیهسازی و بهینهسازی فرآیند حذف VCM از لاتکس با نرمافزار اسپن پلاس

در این پروژه، شبیهسازی و بهینهسازی واحد 445 (گاززدایی) پتروشیمی اروند با هدف حذف مؤثر مونومر وینیل کلراید (VCM) از لاتکس، با استفاده از نرمافزار Aspen Plus انجام شده و به تحلیل پارامترهای عملیاتی پرداخته است.