توضیحات

شرکت صنعتی ذوب آهن پاسارگاد (سهامی خاص)متعلق به بخش خصوصی با هدف ایجاد یک مجتمع کامل فولادسازی از مرحله دریافت سنگ آهن از معدن تا تولید انواع فولادهای آلیاژی منطبق با استانداردهای بین المللی، در شهرشیراز، ضلع جنوبی دریاچه مهارلو (جاده شیراز- جهرم) درزمینی به وسعت سه میلیون مترمربع احداث گردیده است.

طراحی این کارخانه از ابتدا بدین صورت بوده که فقط سنگ آهن از معادن کشور دریافت و کلیه مراحل بعدی شامل: خردایش و تغلیظ سنگ آهن، تبدیل کنسانتره تولیدی به گندله، تبدیل گندله به آهن اسفنجی، و تبدیل بخشی ازآهن اسفنجی به فولاد مذاب و تبدیل فولاد خام به انواع فولادهای آلیاژی ازطریق متالورژی ثانویه با استفاده از کوره پاتیلی (LF) و واحدگاززدایی در خلاء (VD) و یا واحد کربن زدایی در خلا (VOD) صورت می پذیرد.

1.تجزیه حرارتی C1 تا C5 در کوره ذوب آهن

کورهٔ بُلَند کورهای عمودی است که در کارخانههای ذوب فلز برای استخراج فلز به ویژه آهن، از سنگ معدنی استفاده میشود. کوره بلند به عنوان اصیلترین روش جداسازی از سنگ آهن شمرده میشود. به همراه سنگ آهن، کک و آگلومره هم داخل کوره بلند ریخته میشود. در کوره بلند سوخت جامد، معمولاً کُک همراه با جریان دمشی هوا میسوزد و کانیها را ذوب میکند.

کورههای مدرن بسیار کارآمد هستند که از جملهٔ دلایل آن استفاده از سیستم بازیابی برای استفاده از گرمای گازهای خارج شده از کورهٔ بلند، افزایش فشار هوا و اینجکت پودر کک میباشد. علت دیگر آن افزایش مقدار اکسیژن ورودی به کوره است. این عوامل باعث افزایش تولید آهن، مقدار گازهای گرمازا و حجم کک مورد استفاده در کوره شدهاست. بزرگترین سیستم کورهٔ بلند آهن در جهان در کرهٔ جنوبی قراردارد که ۶۰۰۰ متر مکعب حجم دارد. این کوره میتواند در حدود ۵۶۵۰۰۰۰ تن در سال آهن تولید کند.

2.طرح توجیهی و برآورد هزینه های اجرایی واحد جایگزینی سوخت LPG

گاز مایع یا الپیجی به دو گاز هیدروکربنی بوتان و پروپان یا ترکیب آنها گفته میشود که در حالت مایع نگه داشته میشوند. معمولاً مقادیر کمی از ترکیباتی چون پروپیلن و بوتیلن نیز در گاز مایع موجود است. گاز مایع بیشتر برای کاربردهای گرمایشی و به عنوان سوخت وسایل نقلیه استفاده میشود. همچنین در ساخت افشانهها و به عنوان گاز خنککننده در وسایل سرمازا همچون یخچال و فریزر نیز استفاده میشود. الپیجی در پالایشگاههای نفتی و گازی محصول فرعی تصفیه گاز طبیعی و پالایش نفت خام است.

ارزش حرارتی گاز مایع ۴۶٫۱ مگاژول/کیلوگرم است که بالاتر از بنزین و نفت کوره است و در وزن مساوی انرژی بالاتری تولید میکند اما ارزش حرارتی آن در حجم مساوی کمتر است چون گاز است و تراکم کمتری دارد. هر لیتر گاز مایع ۵۰۰ تا ۵۸۰ گرم و هر لیتر بنزین ۷۱۰ تا ۷۷۰ گرم وزن دارد. این گاز در دمای ۲۱ درجه سلسیوس تحت فشار حداکثر ۸ کیلوگرم بر سانتیمتر مربع به مایع تبدیل میشود؛ و در زمان تولید فاقد رنگ و بو و حتی مزه است که برای ایمنی بیشتر به آن ترکیبات گوگرد دار به نام مرکاپتان (که شامل اتیل مرکاپتان و متیل مرکاپتان) اضافه میشود.

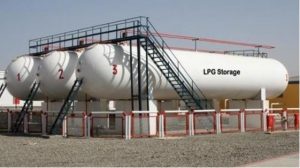

برای مصارف صنعتی از ال پی جی (LPG) در مخازن بزرگتری که در محل تولیدی صنعتی نصب شدهاست استفاده میشود. این مخازن به وسیله ماشینهای حمل گاز مایع (گاز کش) مستقیم از پالایشگاه یا شرکتهای توزیع گاز مایع پُر میشوند.

شکل زیر مخزن سوخت LPG که توسط شرکت پتروپارسیان ابرج تامین شده استن را نشان می دهد.

قیمت و دسترسی برای مجتمع ذوب آهن پاسارگاد

گاز CNG به طور معمول از LPG ارزان تر است. اما باید توجه داشت که محتوای انرژی LPG در حقیقت بیش از دو برابر CNG میباشد. بنابراین به طور کلی و بدون در نظر گرفتن یارانه های دولتی که ممکن است در برخی کشورها روی برخی سوخت ها اعمال شود، استفاده از گاز مایع شده LPG نسبت به CNG مقرون به صرفه تر است.

همچنین LPG به صورت مایع در سیلندرهای مخصوص ذخیره میشود و خرده فروشی آن راحت تر است و عموما برای کارخانه و هدف اجرای این پروژه در دسترس تر می باشد. درحالی که CNG توسط سیستم لوله کشی از چاه ها توسط شیرآلات پالایشگاه ها، طی چند مرحله به مراکز عرضه ارائه میشود. بنابراین دسترس پذیری به LPG به صورت خرده فروشی راحت تر است. از طرف دیگر به منظور استفاده از کربن تزریقی به کوره گندله های آهن هدف تزریق LPG به کوره است که نسبت به گاز شهری میزان بسیار بیشتری کربن در خود جای داده است.

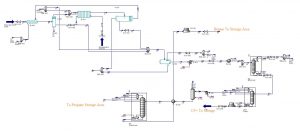

3.شبیه سازی فرایند ریفرمینگ و تولید گاز سنتز به منظور تزریق به گندله ها

واکنش ریفرمینگ با تزریق هوا در ریفرمر ثانویه تکمیل شده و همزمان با آن، ازت مورد نیاز برای واکنش آمونیاکسازی نیز از طریق هوا وارد چرخه فرآیند میگردد. منواکسیدکربن همراه گاز پروسس در مراحل بعدی به CO2 تبدیل میشود و مخلوط حاصله، جهت خالصسازی، به بخش جذب CO2 هدایت میگردد. گاز CO2 محصول فرعی واحدهای آمونیاکسازی است که پس از جداسازی، بعنوان خوراک به واحدهای اوره ارسال میگردد.

واکنش های ریفرمینگ

در این طرح جایگزین به جای استفاده از مخازن بزرگ LPG نیاز به طراحی واحد ریفورمینگی نوین می باشد که کربن مونواکسید مورد نیاز فرآیند را برای گندلهها تامین میکند. دانش فنی این فرآیند نوین در اختیار شرکت پتروپارسیان ابرج بوده و در خصوص مطالعات مورد نیاز در گزارش های آتی به صورت کامل جزئیاتی از این فرآیند ارائه خواهد شد. خوراک اصلی این فرآیند نوین همان گاز طبیعی به همراه گاز کربن دی اکسید بوده که محصول آن میزان بسیار زیادی کربن مونواکسید تولید میکند. نسبت خروجی هیدروژن به کربن مونواکسید 0.98 الی 1 است. به منظور تامین کربن دی اکسید مورد نیاز می توان از فرآیند BDCL و یا چرخه شیمیایی احتراق استفاده کرد. شکل زیر فرآیند BDCL را نشان میدهد.

4.گزارش بررسی عدم استخراج پنتان از گاز شهری

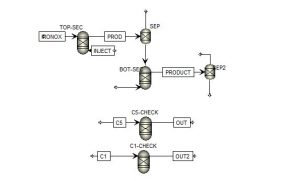

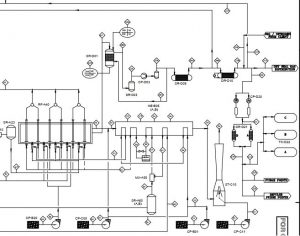

شبیه سازی این واحد نیز در نرم افزار اسپن هایسیس به صورت دقیق انجام شده است. در این واحد ابتدا در برج اول C1,C2 از ترکیب گازی C1,C2,C3,C4,C5 جدا شده و به مخازن واحد 9300 ارسال میشود که همان گاز طبیعی کنگان است. در ادامه در برج تقطیر دوم C5 که ترکیب سنگین تری بوده جداسازی می شود و پس از آن C3 , C4 در یک برج به صورت کاملا غلیظ با گرید بالا به مخازن پروپان و بوتان ارسال می شود.

با توجه به گزارش ارائه شده از داده های صنعتی و شبیه سازی های دقیق به کمک نرم افزار های قدرتمند به وضوح مشخص است که امکان استخراج گاز های سنگین تر از متان از گاز شهری چه از لحاظ اقتصادی و چه از لحاظ عملی امکان پذیر نبوده. میزان جداسازی گاز پروپان از گاز شهری در بیشترین حالت ممکن 3.5 درصد مولی به ازای واحد دبی ورودی از گاز شهری است.

برای رسیدن به هدف فرایند ما که در حدود 4000 نرمال متر مکعب د ساعت است (به طور میانگین) در حالت عملی باید دبی گاز شهری 114000 نرمال متر مکعب در ساعت (2800 درصد اضاف تر) گاز شهری استفاده شود تا میزان خروجی پروپان به همان مقدار حداقل مورد نیاز برسد. با محاسبات سر انگشتی بر روی این اعداد بدون نیاز به محاسبه قیمت مشخص است که اصلا به هیچ عنوان این پروژه قابل اجرا با خوراک گاز شهری نمی باشد.

البته اگر مشکل بالاهم رفع شود فرایند های جداسازی با میزان Recovery بسیار زیادی نیاز است تا به هدف ایده آل این پروژه برسیم که از این بابت هم شرایط عملیاتی بسیار سخت شده در نتیجه هزینه برج های تقطیر به شدت بالا رفته و هزینه سرمایه گذاری اولیه نیز به شدت بالا می رود.

5.ارزیابی هزینه های طراحی کل واحد تامین LPG

هر واحد صنعتی در ابتدا باید طراحی دقیقی بر روی آن شکل پذیرد و مسلما هیچ واحد صنعتی در کل دنیا وجود ندارد که بدون طراحی اولیه و تهیه نقشه ها و اسناد صنعتی اولیه شروع به اجرای کار نماید. لازم به ذکر است که در این پروژه برآورد هزینههای طراحی ارائه شده است که قدم اول اجرای این پروژه در مجتمع صنعتی ذوب آهن پاسارگاد می باشد. مراحل دقیق طراحی در یک جدول به ترتیب انجام کار و پروسه طراحی ارائه شده است. این جدول که در ادامه به صورت مفصل تر بحث خواهیم کرد دارای مراحل دقیق و در نظر گرفته به ترتیب برای اجرای این پروژه می باشد.

حال لازم به ذکر است که ممکن است در کلیه مراحل ذکر شده در جدول شاید نیاز به اصلاحاتی بوده که توسط کادر فنی مهندسان خود مجتمع ذوب آهن اصلاح و یا به اصطلاح Revise انجام پذیرد. در واقع هدف کلی از طراحی به صورت کامل عبارتند از :

- طراحی مقدماتی فرآیند و بررسی شرایط عملیاتی

- طراحی پلات پلن و نحوه جاینمایی

- شبیه سازی دقیق و بدست آوردن دیتا شیت فرایند

- تهیه نقشه های صنعتی و اسناد مهم مانند : PFD,PID,….

- طراحی دقیق تجهیزات در شرایط عملیاتی نهایی ثبت شده

- اطلاعات کلیه تجهیزات صنعتی یا به عبارتی Equipment data sheet

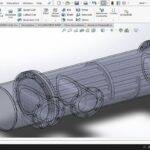

- طراحی سه بعدی و لیست خرید مواد (MTO)

- گرفتن خروجی نقشه های آیزومتریک جهت اجرای پایپینگ به صورت دقیق با کمترین خطای ممکن.

- خروجی نقشه های اجرایی

- بررسی نقاط ضعف و قدرت طراحی

- بررسی نکات ایمنی کل فرایند با متخصصان HSE و بررسی HAZOP

- نظارت کامل بر اجرای دقیق پروژه و حذف خطرات احتمالی دیگر حین اجرا

6.طرح های پیشنهادی کلی به منظور واحد جایگزینی سوخت تزریقی برای تامین منبع کربن مورد نیاز آهن اسفنجی

طرح اول : گاز مایع شده(LPG)

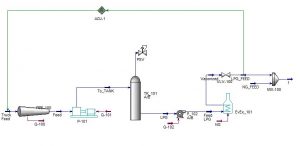

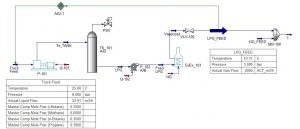

طراحی فرآیند بنا به درخواست و تایید اولیه مهندسان دفتر فنی و اتاق کنترل کارخانه ذوب آهن واحد احیا صورت گرفته است. مکان در نظر گرفته شده برای طراحی کارخانه مساحتی در حدود 65*65 متر مربع در مجاورت واحد ریفورمینگ کارخانه در نظر گرفته شده است. در این فرایند ابتدا ایستگاه تخلیه نفتکش به وسیله یک پمپ P_101 قرار خواهد گرفت. سپس سیال مورد نظر به مخازن چند گانه موازی(2 یا 4 مخزن افقی)TK_101,TK_102,TK_103,TK_104 ارسال و ذخیره سازی میشود. سپس هر مخزن در شرایط قرار گرفتن در خط ارسال اصلی لوله ها به کمک انشعاب به پمپ اصلی موازی P_102 A/B ارسال می شود. بعد از یک تبخیر کنندهEVEX_101 فوری مایع ورودی را بلافاصله به گاز تبدیل کرده و به کمک یک کمپرسورK_101 کمی افزایش فشار داشته و سپس با عبور از شیر کنترلی به دبی و فشار مورد نظر رسیده و به کوره تزریق میشود.

نقشه فرایندی ساده شده فرایند فوق در شکل زیر نمایش داده شده است. لازم به ذکر است که این برای مطالعه اولیه بوده و پس از انجام شبیه سازی در فصول بعد به صورت دقیق و با گزارش کامل این فرایند را تکمیل نموده و با ثبت صحت عمل فرآیند را نهایی و به منزله اجرا به بخش طرح توجیهی ارسال کرده تا محاسبات اقتصادی صورت گرفته تا محاسبه قیمت تخمینی اجرای این سیستم برآورد شود.

به صورت کلی اجزاء اصلی ایستگاه سوخت جایگزین به صورت زیر تعریف میشود:

- تخلیه و بارگیری

- پمپ اولیه جهت ارسال به مخازن ذخیره سازی

- ایستگاه پمپ ثانویه جهت ارسال LPG به تبخیر کننده(Vaporizer)

- تبخیر کننده LPG

- کمپرسور

- تقلیل فشار

- ترکیب بوتان و پروپان گازی با متان (میکسر) جهت تزریق به راکتور اصلی

- ایمنی و آتش نشانی

- ابزار دقیق و سیگنال های ارسالی به اتاق کنترل

- برق برای کلیه ایستگاه ها

1.شماتیک فرایند

2.گیج دما و فشار

3.تبخیر کننده

4.گیج دما و فشار قبل از تبخیر کننده

5.نازل متصل از مخزن سوخت به ورودی تبخیر کننده

طرح دوم: جایگزین کردن واحد ریفورمینگ ثانویه به منظور تأمین CO(طرح نوین واحد DPIZER)

در این طرح جایگزین به جای استفاده از مخازن بزرگ LPG نیاز به طراحی واحد ریفورمینگی نوین می باشد که کربن مونواکسید مورد نیاز فرآیند را برای گندله ها تامین میکند. دانش فنی این فرآیند نوین در اختیار شرکت پتروپارسیان ابرج بوده و در خصوص مطالعات مورد نیاز در گزارش های آتی به صورت کامل جزئیاتی از این فرآیند ارائه خواهد شد. خوراک اصلی این فرآیند نوین همان گاز طبیعی به همراه گاز کربن دی اکسید بوده که محصول آن میزان بسیار زیادی کربن مونواکسید تولید میکند. نسبت خروجی هیدروژن به کربن مونواکسید 0.98 الی 1 است. به منظور تامین کربن دی اکسید مورد نیاز می توان از فرآیند BDCL و یا چرخه شیمیایی احتراق استفاده کرد.

طرح سوم: تزریق گازوئیل به جای LPG

یکی دیگر از فرآیندهای پیشنهادی جهت تامین منبع کربن مورد نیاز تزریق گازوئیل به جای گاز LPG می باشد. گازوئیل (GasOil) یکی از فراورده های نسبتاً سنگین نفت خام بوده و پس از نفت سفید در برج تقطیر به دست میآید. گازوئیل از جمله برش هایی است که هم در برج تقطیر اتمسفری و هم برج تقطیر خلأ تولید میشود. همچنین بسیاری از واحدهای پالایشگاه مانند واحد کراکینگ و هیدروکراکینگ و ککینگ با تغییر در ساختار برش های سنگین نفتی، علاوه بر بنزین گازوئیل هم تولید میکنند.

گازوئیل مایعی بی رنگ است و به منظور شناخت آن و تشخیص از مایعات و فراورده های دیگر رنگ آنرا تغییر میدهند و به رنگ متمایل به قهوه ای درمیآورند. گازوئیل مخلوطی از هیدروکربن های مختلف است که در ساختار مولکولی شان بین 14 تا 20 (حتی تا 25) اتم کربن دارند. مهم ترین کاربرد گازوئیل به عنوان سوخت موتورهای دیزلی، تأسیسات حرارتی و سوخت برخی کارخانجات میباشد. نسبت تراکم موتورهای گازوئیلی بسیار بالاتر از موتورهای بنزینی میباشد. از این رو میتوان توان بیشتری از یک موتور گازوئیلی دریافت کرد و این موتورها برای وسایل نقلیۀ سنگین استفاده میشوند.

به دلیل محرمانه بودن این پروژه، امکان در اختیار گذاشتن اطلاعات ورودی و نتایج خروجی آن وجود ندارد.